Natura wskazała drogę - bez wykorzystania kleju lub siły ssania. Gekony mogą błyskawicznie przebiegać po gładkich powierzchniach, często utrzymując całą masę ciała na jednej nodze. Jak to robią? Ich sekret polega na tym, że posiadają one miliony maleńkich włosków na stopach, które w ruchu czepiają się cząsteczek wypolerowanej powierzchni.

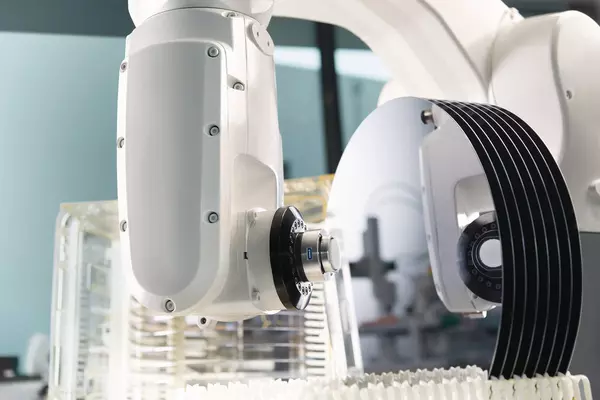

Umożliwia to także działanie sił Van der Waalsa, powodujących słabe oddziaływania elektrodynamiczne, które zapewniają, że gekony przyklejają się do prawie każdej powierzchni. Na bazie obserwacji natury firma SCHUNK wykorzystała tę zasadę przy opracowywaniu nowej technologii chwytaków ADHESO. Na adhezyjnych chwytakach umieszcza się plastikowe okładziny wykonane ze specjalnych polimerów, które imitują delikatną strukturę włosków gekona. Podczas chwytania włoski na tych okładzinach dociskają się do powierzchni detalu. Zwiększa to powierzchnię styku i umożliwia działanie sił Van der Waalsa. To z kolei umożliwia chwytanie i utrzymanie detalu bez konieczności doprowadzenia energii z zewnątrz. Rozwiązanie to zapewnia dwie ważne korzyści dla użytkownika. Z jednej strony minimalizuje ono wysiłek związany z montażem i uruchomieniem, a z drugiej strony eksploatacja chwytaka adhezyjnego pozwala ograniczyć koszty energii, ponieważ takie jej źródła jak sprężone powietrze, próżnia i elektryczność stają się zbędne. Opracowane przez firmę SCHUNK płyty adaptera ze zintegrowaną blokadą bagnetową umożliwiają również szybką wymianę okładzin.

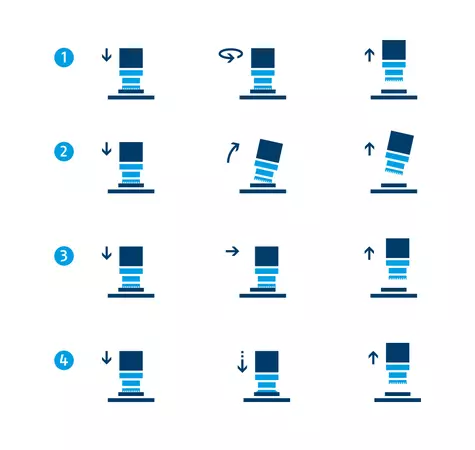

Należy pamiętać o jeszcze jednej zalecie tej technologii: siły adhezyjne umożliwiają bardzo delikatne chwytanie elementów, bez jakichkolwiek pozostałości. Ponieważ ta nowa technologia chwytania działa bez użycia siły mechanicznej, umożliwia ona niezwykle delikatną obsługę czułych podzespołów, takich jak elementy akumulatorów, szklane fiolki lub folie z tworzywa sztucznego. W przeciwieństwie do innych, alternatywnych technologii chwytania nie pozostawia ona śladów na detalach. Odłączenie chwytaka od detalu nie powoduje także żadnych śladów. Philipp Matyssek z działu sprzedaży produktów ADHESO w firmie SCHUNK wyjaśnia: „W porównaniu z innymi chwytakami adhezyjnymi chwytaki ADHESO zapewniają nie jeden, lecz aż cztery sposoby zwolnienia detalu z chwytaka. W zależności od tego, jak i gdzie użytkownik chce umieścić detal, może one wybrać ruch obrotowy, przechylający lub przesuwny, a także zwalnianie przy użyciu nacisku”. Istnieje również możliwość wyposażenia chwytaka w aktywną wycieraczkę.

Powierzchnia o specjalnej architekturze przylega do szerokiej gamy materiałów i przedmiotów, dzięki czemu obsługuje duży zakres zastosowań. Umożliwia to zarówno obsługę ultralekkich włókien szklanych lub części mikromechanicznymi jak i ciężkich komponentów samochodowych lub mechanicznych. Wynika to z możliwości łatwego skalowania okładzin, które zawsze są indywidualnie dopasowane do określonego zastosowania. „Najważniejsze jest to, aby detale były jak najbardziej gładkie”, wyjaśnia Pan Matyssek. „Im bardziej szorstka struktura powierzchni, tym mniejsza siła chwytania. Chwytak ADHESO jest również dobrze przystosowany do zastosowań o jednostronnej dostępności, na przykład do usuwania papieru lub innych wiotkich detali z regału magazynowego. Technologia ta zapewnia również dobre wyniki w zakresie mikroobsługi z powtarzalną dokładnością pozycjonowania wynoszącą < 0,01 mm.

Ta technologia chwytania doskonale nadaje się do środowisk czystych, takich jak pomieszczenia próżniowe lub pomieszczenia czyste, ponieważ kurz i zanieczyszczenia w dłuższej perspektywie czasowej wpływają na siłę chwytania. Jednak pełną siłę chwytania można przywrócić stosując proste metody czyszczenia, więc praca w bardziej zanieczyszczonym otoczeniu ma wpływ jedynie na częstotliwość konserwacji. Oznacza to, że chwytak ten można również wykorzystywać w konwencjonalnych środowiskach przemysłowych. Ponieważ chwytak ADHESO nie posiada ruchomych części, nie powoduje emisji cząstek stałych podczas operacji chwytania. Chwytak ADHESO doskonale nadaje się do automatyzacji laboratoriów, przemysłu medycznego i farmaceutycznego, a także do przemysłu elektrycznego, ponieważ w tych higienicznie wrażliwych środowiskach chwytaki muszą pracować zachowując pełną czystość. Pojemniki, strzykawki lub inne przedmioty medyczne wykonane z tworzywa sztucznego i szkła często mają bardzo gładkie powierzchnie i trudno je obsługiwać przy zastosowaniu innych technologii. „W branży elektrycznej chwytanie bez pozostałości ma kluczowe znaczenie, zwłaszcza przy produkcji płytek,” powiedział Pan Matyssek. „Muszą być absolutnie czyste, aby umożliwić nakładanie struktur o wielkości rzędu mikro- lub nanometrów na krzem”. W przypadku obsługi płytek drukowanych chwytanie przy użyciu sił międzycząsteczkowych ma tę zaletę, że pojedynczy chwytak adhezyjny może obsługiwać bardzo szeroką gamę płytek. Dodatkowo technologia ta nadaje się również do chwytania powierzchni przepuszczających powietrze, takich jak perforowane płytki elektroniczne, w przypadku których konwencjonalne technologie chwytania bywają nieskuteczne.

Każdy standardowy chwytak wyposażony w technologię chwytania ADHESO jest indywidualnie dostosowywany i konfigurowany pod wymagania klienta. Różne właściwości materiału oraz możliwości indywidualnej regulacji rozmiaru umożliwiają dostosowanie struktury adhezyjnej do dowolnego detalu i jego powierzchni. Przy projektowaniu chwytaków adhezyjnych ważną rolę odgrywają różne czynniki. Może to być masa, materiał i powierzchnia detalu, a także warunki otoczenia i sam proces chwytania. Dlatego specjaliści w zakresie zastosowań w firmie SCHUNK wspierają użytkowników w procesie konfiguracji i oferują im możliwość przetestowania procesu chwytania w nowym centrum zastosowań SCHUNK CoLab. Dzięki temu mają oni pewność, że dany proces chwytania będzie odpowiedni dla danych detali. „Rozmiar okładziny można bardzo łatwo dostosowywać i skalować – w zakresie od kilkuset mikronów do kilku metrów. Można ją także dostosować do danego kształtu geometrycznego chwytanych przedmiotów. Dlatego technologię ADHESO można zastosować do praktycznie każdego elementu” – podsumował Pan Matyssek.