In qualità di produttore conto terzi, Torneria Novoletto produce componenti presso la propria sede italiana di Lainate, vicino a Milano, per utenti finali nei settori chimico, farmaceutico e medico. I dipendenti sono anche i proprietari: tre fratelli che continuano a gestire l'azienda fondata dal nonno nel 1984. Lavorano principalmente materiali come alluminio, acciaio, titanio e cobalto-cromo, trasformandoli in piccoli componenti complessi con un peso del pezzo fino a circa due chilogrammi. Inizialmente l'azienda produceva i componenti meccanicamente su frese manuali e, nel 2003, ha introdotto il primo centro di lavorazione a controllo numerico: oggi sono in funzione dieci macchine.

"La sfida particolare nel nostro caso, nella produzione dei componenti, è costituita dall'elevata precisione e dall'elevata affidabilità del processo", sottolinea Massimo Novoletto, uno dei tre titolari della Torneria Novoletto". Le attività di lavorazione che eseguiamo riguardano in genere lotti di medie dimensioni, ma il completamento di ciascun pezzo richiede un tempo considerevole: fino a due o tre ore. Con solo tre dipendenti in officina, non era possibile sfruttare appieno le macchine. Finora i centri di lavorazione sono rimasti in funzione solo per periodi relativamente brevi, al massimo dieci ore al giorno, e sono rimasti inattivi durante la notte. Tale inefficienza era ulteriormente aggravata dal fatto che la Torneria Novoletto aveva difficoltà a reperire operatori qualificati ed esperti. Come molte officine e aziende, anche loro hanno dovuto far fronte alla carenza di manodopera qualificata, un fattore chiave che ha impedito lo sfruttamento completo del potenziale produttivo di macchine e sistemi.

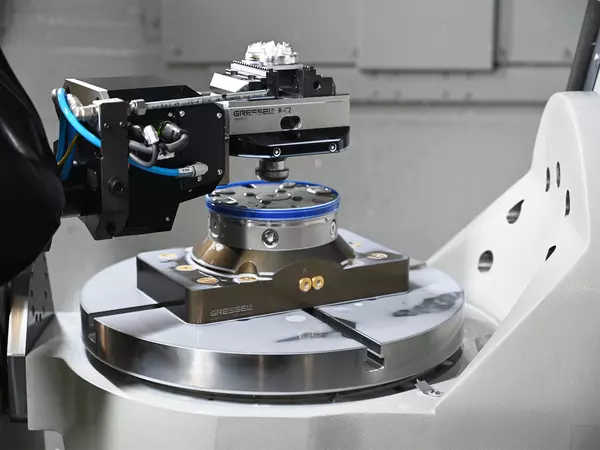

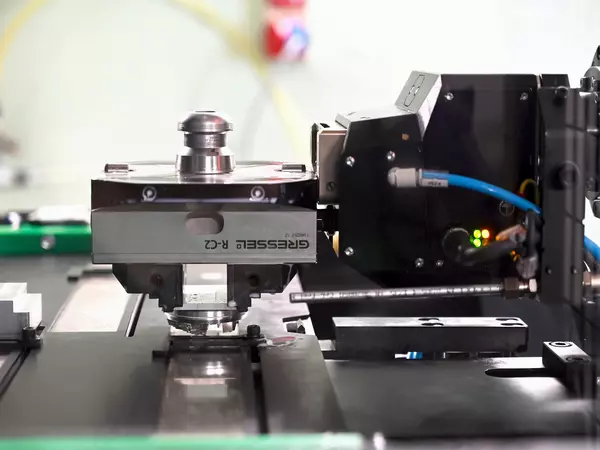

“Grazie al nostro fornitore storico Uemme di Coccaglio, utilizzavamo già attrezzature moderne e di qualità, sistemi di serraggio a cambio rapido, pallet di serraggio dotati di morse e portautensili SCHUNK”, continua Edoardo Novoletto. “Ottimizzando costantemente le attrezzature operative e l'affidabilità dei processi, siamo riusciti a migliorare i tempi di configurazione delle macchine e la qualità dei pezzi, ma ciò non è stato comunque sufficiente”. Una soluzione per ottimizzare ulteriormente la produzione e gestire i picchi di carico è stata l'automazione. Per Torneria Novoletto, un obiettivo fondamentale era aumentare l'utilizzo delle macchine, per esempio consentendo un funzionamento continuo, senza presidio, 24 ore su 24. "Oltre alla necessità di lavorare senza presidio, 24 ore al giorno, eravamo determinati a ottimizzare la produzione passando da un processo manuale a uno automatizzato in grado di rispondere in modo flessibile ai picchi di carico di lavoro", spiega Eduardo Novoletto. Torneria Novoletto conosce da anni i dispositivi di serraggio pezzi e utensili SCHUNK. Grazie al solido rapporto e alla stretta collaborazione con gli esperti di automazione, i due partner hanno discusso possibili soluzioni su misura per le esigenze produttive specifiche dell'azienda. Dopo aver valutato tutte le opzioni possibili, la decisione è stata presa a favore del sistema R-C2: una soluzione ibrida che combina l'automazione dei pallet e il caricamento diretto dei pezzi. Grazie al blocco di serraggio R-C2, che afferra e blocca il pezzo, gli utenti possono gestire in modo continuo pezzi di diverse dimensioni in un unico processo, senza dover effettuare regolazioni manuali, riducendo così al minimo i tempi di configurazione. Ciò consente, per esempio, di lavorare pezzi complessi e produzioni in serie con elevata flessibilità, precisione ed efficienza.

Una caratteristica speciale dell'R-C2 è la stazione a sei lati, che favorisce il riserraggio automatico del pezzo per OP20 e consente la lavorazione completa da tutti e sei i lati. Questa funzionalità distingue il sistema R-C2 e offre un valore aggiunto.

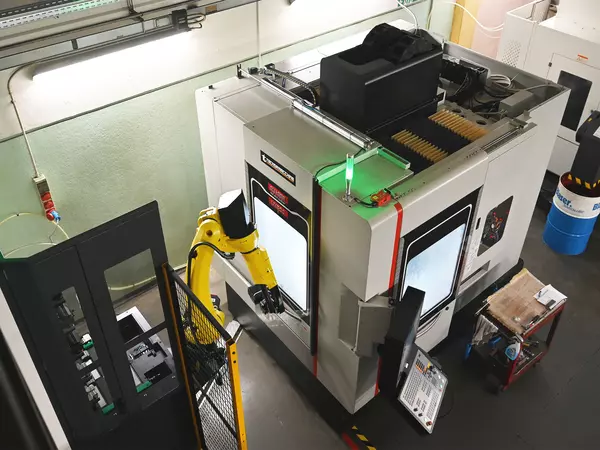

“Abbiamo deciso di acquistare un nuovo centro di lavorazione a cinque assi Quaser UX500 di TECNOR Macchine e di integrare il sistema R-C2. Questa soluzione automatizzata era la più adatta alle nostre esigenze", afferma Massimo Novoletto. Con l'R-C2, un unico dispositivo si occupa sia della manipolazione del pezzo dal magazzino, sia del posizionamento e del serraggio del pezzo sulla macchina. “In breve, si tratta di un modulo di serraggio montato sul polso del robot. Per prima cosa preleva la morsa autocentrante, che viene poi utilizzata per prelevare il pezzo grezzo da un magazzino. Il modulo di serraggio posiziona ora la morsa autocentrante, incluso il pezzo serrato, direttamente sul sistema di serraggio a cambio rapido della macchina utensile. Dopo la lavorazione, il robot preleva la morsa con il pezzo finito tramite il modulo di serraggio e lo colloca nel magazzino dei pezzi finiti", afferma Edoardo Novoletto spiegando i processi. Gli specialisti di sistema della Labormak di Piacenza hanno supportato la Torneria Novoletto presso la loro officina di Lainate nella realizzazione della cella di automazione sviluppata su misura. Questa soluzione completa, grazie alla sua versatilità, può essere adattata alle esigenze specifiche di qualsiasi contesto produttivo. Garantisce inoltre la sicurezza dell'impianto, per esempio mediante l'impiego di moderni sistemi di sicurezza come il FANUC DCS, un software integrato che garantisce la sicurezza di operatori, robot e utensili, e di dispositivi di protezione come lo scanner laser montato a pavimento. Questi sistemi garantiscono la sicurezza dell'operatore e consentono l'utilizzo della cella senza barriere protettive.

Per Alessandro Novoletto, l'unicità tecnologica del sistema R-C2 è convincente: "Il sistema collega la presa e il serraggio dei pezzi. Combina l'automazione dei pezzi con l'automazione dei pallet. Questo sistema posiziona e serra automaticamente i componenti senza la necessità di procurarsi dispositivi di serraggio separati per ogni variante di pezzo. Un altro vantaggio è la sua versatilità: semplicemente cambiando le ganasce della morsa è possibile passare, per esempio, da un pezzo tondo a uno prismatico. La lunga corsa della morsa assicura un'elevata flessibilità. Utilizzando diverse morse è possibile manipolare prodotti diversi. Inoltre, è possibile una produzione autonoma durante la notte e nei fine settimana. "Con questa soluzione combiniamo l'ottimizzazione della produzione e la produzione non presidiata, 24 ore su 24", conferma Massimo Novoletto.

Per Torneria Novoletto, la soluzione da noi elaborata è ottimale perché soddisfa in modo eccellente le esigenze produttive in termini di precisione, variazioni di componenti, complessità dei pezzi e dimensioni dei lotti. Ora l'azienda può reagire in modo flessibile alle richieste dei clienti, gestire in modo affidabile gli ordini in serie e aumentare il volume di produzione senza personale aggiuntivo. Un altro aspetto importante per Torneria Novoletto è la semplicità di utilizzo e di gestione del sistema R-C2. Anche i dipendenti meno esperti possono imparare rapidamente a controllare e programmare il sistema. La piccola azienda del Nord Italia è riuscita a passare al nuovo concept di automazione in modo rapido e senza intoppi: il passaggio dall'idea iniziale all'implementazione del sistema ha richiesto soltanto circa otto mesi. Anche Edoardo Novoletto è convinto della collaborazione con SCHUNK: “SCHUNK è il partner giusto per noi per aumentare la nostra produttività con l'obiettivo di mantenere la nostra competitività. Con l'R-C2 siamo ora ben posizionati per il futuro".