ほとんどのドライバーは、自分のクルマがいつも完璧にピカピカであってほしいと考えていることでしょう。しかし残念なことに、美しい輝きはほんの少しの間しか持続しません。特にホイールのリムには、ブレーキダストがすぐに再び堆積してしまいます。ブラックのコーティングは美観を損ねるだけでなく、健康にも害を及ぼします。制動プロセスのたびに発生する摩擦は、粒径10マイクロメートル未満の微細なダストから0.1マイクロメートル未満の超微細なダストまで、さまざまな大きさの粒子による摩耗を生じさせます。これらのダストは肺を通じて血流に入り、呼吸器系や心血管系の疾患を引き起こすおそれがあります。この潜在的な危険を軽減するには、ブレーキから排出される微細なダストを大幅に削減する必要があります。新たに採用されたEuro 7の排出ガス規制は、排気微粒子とタイヤやブレーキからの摩耗の両方を含むすべての車両排出ガスを規制するもので、2027年末から新たに登録されるすべての乗用車に適用されることになっています。EMAG LaserTecは、将来のブレーキディスク製造のために、レーザー溶着によってブレーキディスクにハードメタルコーティングを施す新しいマシンコンセプトを開発しました。

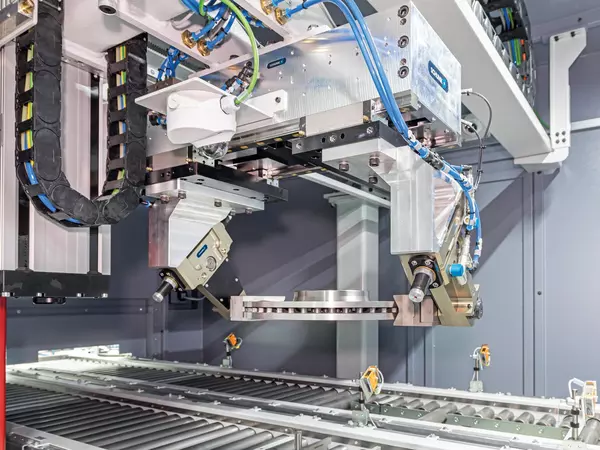

「お客様が将来のブレーキディスクの要件を満たすことができるよう、ELC 450 LMDを発売しました。これは、レーザー金属堆積 (LMD) という技術を使用してブレーキディスクに2層のコーティングを施すことで、摩耗や腐食を実質的に防止し、微細なダストの排出を大幅に削減するものです」。ホイバッハにあるEMAG LaserTecの開発チームリーダーであるMartin Fritz氏はこう述べています。「SCHUNKは、コンパクトで信頼性の高いプロセスで、指定されたサイクルレートでレーザーセルへの自動部品供給を実現する上で、大きなサポートとなってくれました。空圧式ロングストロークグリッパーPLGは、GFS汎用旋回フィンガーと組み合わせて使用します。」EMAGの設計エンジニアは、ELCのラインガントリーにロングストロークグリッパーを設置しました。「コンポーネント供給のための従来のロボットを省略することができたのはとても良かったです。この狭く限られた作業スペースにロボットを置く余裕はありませんから」とELCの環境について説明しています。「EMAGの既存のリニアハンドリングとSCHUNKのPLGグリッパー、そしてGFS旋回フィンガーを合わせることで、ブレーキディスクのインフィードとアウトフィードには理想的な運動力学がもたらされます。」

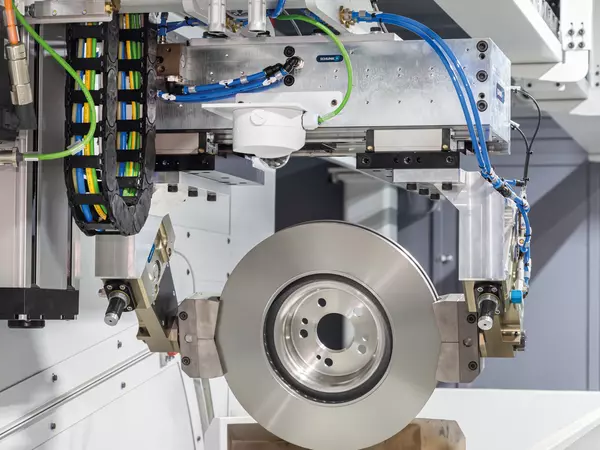

ELC 450 LMD DUOの作業スペースにおけるローディングおよびアンローディングのコンパクトなソリューションは、2つのレーザーセルの操作においてその堅牢さを証明しています。PLGはローラーコンベヤで、あらかじめ中心が合わされた約30 kgの重さの鋳鉄製ブレーキディスクをピックアップすることから作業を開始します。ディスクは上流工程で洗浄、計量された上で摂氏約300度に予熱され、お客様の製造方式に応じて、手動、半自動、全自動モードでローラーコンベアへと供給されます。PLGが水平ディスクを1つめのレーザーセルの取り付けスピンドルへと誘導します。ここで、最初の層であるステンレススチールの腐食防止層が施されます。完全に密閉されたレーザーユニットがディスクをリリースすると、PLGはこのディスクをスピンドルから持ち上げ、GFS旋回フィンガーを使って回転させ、それからアーバに戻します。次に、ディスクの第2面に腐食防止層が施されます。その後、最初のレーザーステーションがディスクを最終的にリリースすると、ハンドリングシステムは吸着ファネルの上にある次のステーションに移動し、残留金属ダストを吸引します。ディスクもファネルの上でもひっくり返され、両面で吸い込みが行われます。最後に、PLGはディスクを水平方向に第2レーザーステーションに送り、そこで硬質炭化物層が再びディスクの上面と下面に溶接されます。

ELC 450 LMD DUOの2つのセルでは、コーティング材料が粉末として投入され、レーザーによって部品表面に溶融されます。ディスク2面とセル2面の計4回のコーティングプロセスを経て、ブレーキディスクのアンローディングの準備が整います。EMAGは、レーザー加工プロセスにインライン品質保証システムを導入しています。塗膜厚センサーが塗膜厚をチェックし、規格外のワークはプロセスに統合されたメカニズムによって自動的に排出される仕組みになっています。PLGはが完成した塗装済みブレーキディスクを当該ローラーコンベアでELC作業スペースから出口まで運び、ディスクを取り外し、その後研磨や洗浄などの下流プロセスが行われます。

「この新しいマシンコンセプトにおけるグリッパーの仕様は非常に明確でした」とMartin Fritz氏は説明します。「直径250〜500ミリメートルの円盤状ワーク用のロングいストローク、重量約30〜50キログラムのワークに対応する把持力、約10〜45ミリの把持高さ、そして金属粉塵が残る環境に十分耐える堅牢性が求められていました。」「ELCの限られた作業スペースが、さらなる制約となりました」と、開発チームリーダーは語ります。「解決策はコンパクトでなければなりません。ワークを水平姿勢で供給・排出し、グリッパーの開放ストロークは常にプロセス方向に動くようにする必要があります。また、決められたワークの範囲内でのセットアップの自由度も要件の一つです。なぜなら、1セットの爪ですべてのディスクサイズを把持できるようにしたいからです。さらに安全性も必要です。ジョーストロークをアナログでモニターすることで、正しいワークが把持されているかどうかを直接知ることができます。そして最後になりましたがもちろん重要なのは、旋回動作が迅速であることです」。

将来のブレーキディスク製造を担う洗練されたマシンコンセプトには、同様に洗練されたコンポーネントが必要です。SCHUNKが新たに導入したロングストロークグリッパーが最適なソリューションであることは、すぐに明らかになりました。「Jürgen Kolbus氏と一緒にグリッパーを設定することで、作業がより簡単になり、時間も大幅に節約できました」とMartin Fritz氏。「CADの完成にはほんの数分しかかかりませんでした。1時間もしないうちに、設計部門で全てが適合するかどうかを直接確認することができました。」工業製造における特注ソリューションは、しばしば高コストと長い納期を伴います。迅速な設定が可能なSCHUNKの製品群は、このような問題への解決策を提示しています。小ロットや高需要の場合でも、お客様の個別のニーズに沿った手頃なソリューションを迅速にお届けします。EMAGがこのソリューションを選んだ最終的な決め手は、旋回時間がわずか0.8秒というGFS旋回フィンガーでした。「SCHUNKのGFSフィンガーは、この特殊な工程に最適なソリューションでした。」Martin Fritz氏はそう強調します。EMAGは50 PLGをELC 450 LMD DUOに設置し、これによってすべての仕様を満たすことができました。

コーティングシステムの完全自動化プロセスは、わずか4分弱で完了します。セットアップ時間やアイドル時間の回避、24時間365日の自動化、高速サイクルレート – EMAGにとって、新しいレーザー加工システムは、Euro 7規格の発効に伴う大量の要件を満たす必要があります。PLGとGFS旋回フィンガーの組み合わせは、品質、安全性、プロセススピードのすべての面で、この目的を大きくサポートします。