En los talleres de RailMaint de Delitzsch se mueven objetos de gran tamaño y se asumen importantes responsabilidades. Los bogies y ejes montados de vehículos ferroviarios de varias toneladas de peso se inspeccionan, se maquinan y se preparan para garantizar su uso seguro sobre las vías. Una estación de trabajo de importancia fundamental es la reparación de ejes montados en el torno de grandes dimensiones Gurutzpe GLX 16.10.3; el fabricante español ha diseñado el torno horizontal para el maquinado de piezas estratégicas en los sectores más exigentes. El maquinado de ejes es muy exigente y relevante para la seguridad. Sobre el eje actúan directamente enormes fuerzas a través de la rueda; en el funcionamiento ferroviario cotidiano, las vibraciones, los choques y los cambios permanentes de carga ejercen una tensión considerable sobre el eje. Una fractura puede provocar catástrofes con consecuencias de gran alcance, e incluso costar vidas. "De esta estación central de maquinado dependen muchas cosas", afirma Holger Zocher, de la División de Tecnología de Ejes Montados de RailMaint en Delitzsch. "El proceso de torneado debe ser absolutamente preciso. La seguridad y la precisión son la máxima prioridad. Pero, al mismo tiempo, las reparaciones deben realizarse con eficacia. Se requiere un cierto rendimiento, ya que no debe haber ni retrasos ni trabajo acumulado en la planta. SCHUNK nos ayudó enormemente a superar todos estos retos con el sistema de cambio rápido de mordazas RAPIDO", confirma el jefe de producción.

Total seguridad de procesos y tiempos de preparación más cortos: para cumplir estos requisitos, SCHUNK ha suministrado a Delitzsch el sistema de cambio rápido de mordazas RAPIDO para cambiar sin herramientas las mordazas para chuck. "Esto ha cambiado las reglas del juego", apunta Holger Zocher, elogiando la mejora del trabajo. "Los tiempos de preparación son tiempos improductivos y cuestan dinero a la empresa fabricante. Reducirlos es muy importante para la competitividad". RailMaint adquirió el torno de alta resistencia Gurutzpe en 2018; en el lado de la máquina hay instalado un chuck con un diámetro de 1,20 metros. La preparación resultó ser una tarea difícil y laboriosa: un operario tenía que subir a la máquina por una plataforma especialmente construida y una escalera para aflojar los tornillos de las mordazas y moverlas en función del diámetro del eje. "La mordaza para chuck, que pesa unos 40 kilos, se manipulaba con una grúa, y el trabajador tenía que sujetarla y fijarla al mismo tiempo, lo cual solo era posible con un segundo compañero. Tres mordazas por eje, y se repetía varias veces al día. Desde un punto de vista ergonómico, y por razones de salud y seguridad, esto ya no era razonable", afirma el jefe de producción. "Quedó claro que teníamos que hacer las cosas de otra manera e introducir mejoras".

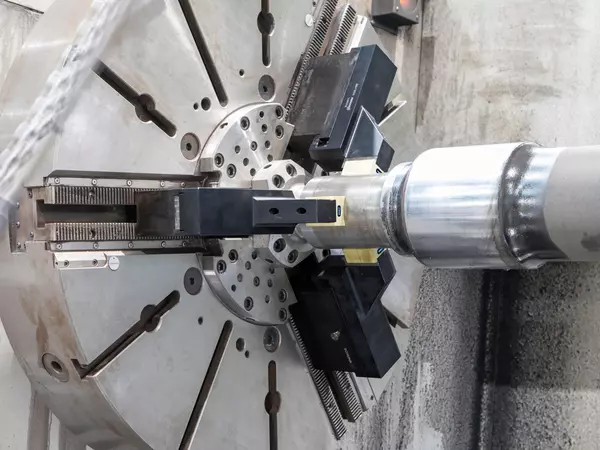

Holger Zocher investigó un poco y dio con el experto en portaherramientas y sistemas de sujeción de SCHUNK. "SCHUNK es el líder del mercado, el mejor proveedor, y su propuesta nos convenció", confirma Holger Zocher. Este socio tecnológico de Lauffen am Neckar aportó la solución a los retos a los que se enfrentaba Delitzsch gracias el sistema de cambio rápido de mordazas RAPIDO. Ahora, las mordazas para el maquinado de ejes en la máquina de alta resistencia de Gurutzpe se cambian con una sola mano y sin herramientas, sin necesidad de andamios ni escaleras porque hay que manipular mucho menos peso. Una mordaza para chuck RAPIDO consta de una mordaza base y un inserto intercambiable. La mordaza base RAPIDO se atornilla firmemente a la trama del chuck, independientemente de la marca del chuck, y permanece fija. Ya no es necesario cambiarla de posición para maquinar diferentes ejes. El inserto intercambiable RAPIDO se encaja simplemente en la mordaza base. Se maquina para varios diámetros de sujeción personalizados y se inserta en la mordaza base para la aplicación correspondiente, solo con un clic: la mordaza base y el inserto intercambiable se bloquean y desbloquean manualmente accionando un perno de presión lateral. Los insertos intercambiables RAPIDO pueden utilizarse universalmente y son fáciles de manipular.

SCHUNK modifica las variantes estándar de los insertos intercambiables para el cliente según sus necesidades y diseña productos a medida en fabricaciones especiales para requisitos específicos, de forma totalmente individualizada en función de la pieza y la tarea de sujeción. Durante la preparación, no es necesario medir la posición correcta de los insertos intercambiables ni apretar los tornillos con un torquímetro. Si se retira la mordaza base, se pueden seguir utilizando las mordazas para chuck con interfaces convencionales. El sistema es compatible con todos los chucks del mercado.

Para aumentar más si cabe la seguridad de procesos, RailMaint utiliza insertos intercambiables RAPIDO junto con mordazas de fibra de vidrio QUENTES: estos insertos de sujeción hechos de plástico reforzado con fibra de vidrio (PRFV) permiten un elevado coeficiente de fricción de aproximadamente entre 0,3 y 0,4, lo que garantiza una transmisión de fuerza en toda la superficie y, por tanto, una sujeción firme y segura de la pieza. Gracias a estas mordazas de PRFV, la preparación se realiza sin que se formen marcas de sujeción en la superficie de la pieza. Deben evitarse a toda costa las huellas, imprecisiones o marcas en los muñones del eje. "Antes, a veces teníamos el problema de que el eje giraba, lo cual es una mala noticia con vistas a la calidad del maquinado", informa Holger Zocher. Las mordazas de fibra de vidrio QUENTES, especialmente maquinadas para adaptarse al eje correspondiente, permiten una mayor transmisión de par. Ahora todo se aprieta y el eje no se daña".

La reparación del eje montado se lleva a cabo en intervalos definidos en función del tiempo y el kilometraje en etapas de reacondicionamiento específicas. Todos los datos del maquinado quedan documentados, por lo que en caso de accidente o avería, se pueden rastrear todos los parámetros de mantenimiento y datos del eje montado. "Las ruedas y los ejes tienen que reproducirse exactamente según el dibujo original. Además, deben cumplirse todos los requisitos, como la rugosidad, la redondez, los radios y todas las demás dimensiones", explica Holger Zocher. "Aquí no hay margen de maniobra porque la seguridad es la máxima prioridad. La calidad del maquinado depende de la calidad de la sujeción de la pieza. El sistema RAPIDO nos ha proporcionado ventajas cuantificables", confirma el jefe de producción. Tiempos de preparación más breves, calidad de procesamiento siempre alta, mayor productividad acompañada de mayor seguridad laboral y ergonomía mejorada: la relación coste-beneficio con RailMaint es evidente.