In einer zunehmend elektrifizierten Welt spielt Leistungselektronik eine starke Rolle. Denn es geht darum, elektrische Antriebssysteme so effizient wie möglich zu machen, um Energie sparsam und nachhaltig einsetzen zu können. Hier sind die Technologien von Semikron Danfoss wichtig. Das Unternehmen fertigt Leistungsmodule, Halbleiterbauelemente, Schalter, Stacks und Systeme für den Automobilbau, Verkehrssysteme, Anlagen der Industrie sowie Anwendungen im Bereich erneuerbarer Energien. „Wir verfolgen das Ziel, leistungsfähige Elektronikmodule anzubieten, damit Anwender ihre CO2-Emissionen reduzieren können“, erläutert Hanno Bruss, Test-Ingenieur bei Semikron Danfoss Elektronik in Nürnberg. „Hierfür sind hochmoderne Elektronikkomponenten die Grundvoraussetzung, um eine einwandfreie Funktion und effiziente Wirkweise der elektrischen Systeme sicherzustellen. Für uns in der Produktion stehen deshalb eine Nullfehlerfertigung, kompakte leistungselektronische Designs sowie hohe Ausgangsleistungen im Mittelpunkt.“

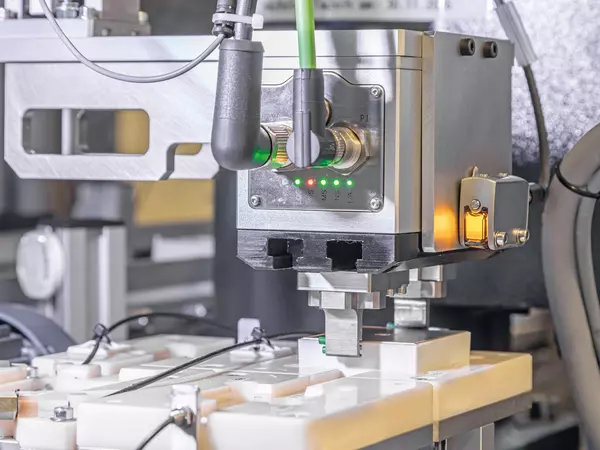

Mess- und Prüftechnik spielt deshalb bei Semikron Danfoss eine zentrale Rolle. „Jedes einzelne Modul, das hier produziert wird, durchläuft eine umfassende Funktionskontrolle. Selbstverständlich verlassen nur hundertprozentige iO-Teile das Haus.“ Bei dieser Qualitätssicherung spielt Greiftechnik von SCHUNK eine maßgebliche Rolle. In einer geschlossenen Automatisierungszelle, die einer Messlinie vorgelagert ist, handhabt der mechatronische Parallelgreifer EGU an einem Scararoboter Elektronikbauteile. Sie kommen in Tray-Stapeln an und gelangen über eine Entstapeleinheit ins Zelleninnere. Hier entnimmt der Greifer am Roboter die Bauteile einzeln dem Blistertray und stellt sie auf ein schmales Förderband, um sie der Messlinie zuzuführen. Sie prüft die Teile auf Herz und Nieren, indem eine umfassende Endmessung statischer, optischer, taktiler, dynamischer und elektronischer Parameter erfolgt. Die Ergebnisse jedes einzelnen Moduls werden dokumentiert und hinterlegt. Am Ende der Qualitätskontrolle in der rund sechs Meter langen Messlinie werden die abgenommenen Module laserbeschriftet und in Trays zurückgestapelt, um schließlich als Fertigware verpackt zu werden.

Der Durchsatz ist abhängig von den Teilen und der Anzahl der jeweils zu vermessenden Parameter. Aktuell arbeitet die Messlinie im Drei-Schicht-Betrieb von Montag bis Freitag. „Dreh- und Angelpunkt dieser Anlage ist die kontinuierliche und sichere Zuführung der Komponenten aus der Roboterzelle heraus“, gibt Hanno Bruss zu bedenken. „Dem Greifer kommt deshalb eine besondere Bedeutung zu.“ Die Anlage im Werk Nürnberg arbeitet schon seit ein paar Jahren mit einem elektrischen Greifer des Automatisierungsspezialisten SCHUNK. „Mit SCHUNK arbeiten wir schon lange zusammen“, bestätigt Bruss. „Wir haben an vielen anderen Stellen SCHUNK-Greifer im Einsatz. Hier an dieser Zelle war ein Modell installiert, das abgekündigt wurde. Und so kam der EGU ins Spiel, der uns von Anfang an überzeugt hat“, erinnert Bruss. Die erste Inaugenscheinnahme des neuen elektrischen Parallelgreifers erfolgte 2022 auf der SPS. „Ich habe gleich ein Produkt zur Probe bekommen und im praktischen Einsatz prüfen können“, so der erfahrene Test-Ingenieur. „Der Greifer hat von Anfang an gepasst und all unsere Anforderungen voll erfüllt.“

Es sind ganz konkrete Anforderungen, die Semikron Danfoss an den Greifer stellt. „Erstens sind wir aufgrund der Roboterapplikation beim Gewicht beschränkt. Der EGU hält diese Gewichtsgrenze ein“, führt Bruss aus. „Zweitens benötigen wir einen großen Greiferhub von ganz klein bis groß, etwa von 30 bis 110 Millimeter. Ich habe mich intensiv auf dem Markt umgeschaut und hatte verschiedene Produkte in der Hand. Diese Flexibilität beim SCHUNK-Greifer war mit ausschlaggebend für die Auswahl.“ Hanno Bruss gibt auch zu bedenken, dass immer unterschiedliche Teile zu handhaben sind und die Greiferflexibilität auch die Werkstückvarianz betrifft. „Deshalb ist ein servoelektrischer Greifer hier richtig.“

Der Test-Ingenieur betont, dass der mechatronische EGU auch in Bezug auf die Sicherheit des Bauteilhandlings einer pneumatischen Variante vorzuziehen ist. „Der EGU bietet uns Prozesszuverlässigkeit, was ganz wichtig ist für die Bedienung der Messzelle.“ Ein weiterer wichtiger Pluspunkt beim Einsatz des EGU: „Er funktioniert schon bei einem kurzen Anfahrweg perfekt“, sagt Bruss. „Denn wir müssen hier in eine ziemlich enge Tasche einfahren. Bei anderen Greifern auf dem Markt waren mindestens drei bis vier Millimeter Anfahrweg nötig, das war für uns unzureichend. Bei dem EGU funktioniert der kurze Anfahrweg sehr gut und erfüllt unsere Vorgaben.“ Ebenfalls sprach für den EGU, dass die Greifkraft speziell einstellbar ist. „Auch die Greifkrafterhaltung bei Spannungsabfall oder Spannungsfreiheit war ein Argument für uns“, ist Bruss begeistert. „Mit dem EGU haben wir den richtigen Greifer gefunden. Er tut genau das, was er soll, und er spielt die Vorteile der servoelektrischen Greiftechnologie bei dieser Anwendung voll aus.“

Semikron Danfoss hat in der Roboterzelle den EGU in der Baugröße 50 ein Einsatz. Dieses Modell ist sowohl für die quaderförmigen Elektronikmodule „MiniSKiiP“ als auch für andere Bauteilvarianten geeignet. Der EGU ist leicht zu integrieren, flexibel anpassbar und jederzeit überwachbar. Bei Stromausfall oder Not-Aus bleiben mindestens 90 Prozent der Greifkraft zuverlässig erhalten. Die Position der Greiferfinger ist durch den abtriebseitigen Absolutwertgeber jederzeit bekannt, sodass der Prozess nach dem Einschalten ohne Neureferenzierung weiterlaufen kann. Der EGU überzeugt nicht zuletzt durch seine Schnittstellenvielfalt und Softwareeinbindung. Hanno Bruss hat bereits fünf weitere EGU-Modelle nachbestellt und äußert sich lobend über den guten Informationsaustausch mit SCHUNK, wenn es um Prozessverbesserungen geht. „Für uns ist die partnerschaftliche Kooperation selbstverständlich“, betont Andreas Fiederling, Technischer Berater Greiftechnik und Automatisierungstechnik bei SCHUNK. „Der EGU ist Teil eines zukunftsweisenden Greifkonzepts, das SCHUNK auf den Weg gebracht hat. Wir wollen mit unseren Kunden gemeinsam alle Potenziale hinsichtlich Flexibilität, Anpassungsfähigkeit, Zukunftsfähigkeit – und letztlich Nachhaltigkeit – optimal ausschöpfen. Das gelingt am besten auf Augenhöhe.“