Pénurie de travailleurs qualifiés, évolution démographique, objectifs de durabilité et pression concurrentielle croissante : de plus en plus de petites et moyennes entreprises sont contraintes d'améliorer l'efficacité de leurs processus de production. L'automatisation n'apporte pas seulement une réponse au manque de main-d'œuvre, elle permet également d'augmenter la productivité et la sécurité de processus. L'automatisation de tâches manuelles simples telles que la palettisation, l'assemblage ou le tri permet de libérer des ressources humaines précieuses tout en améliorant la qualité.

Mais si l'intérêt est grand, il y a souvent un manque d'orientation : de nombreuses entreprises ne savent pas exactement par où commencer. Vous avez des idées initiales - comme l'automatisation d'une étape de manutention manuelle - mais vous n'êtes pas sûr que ces solutions soient vraiment adaptées. D'autres reconnaissent la nécessité d'agir, mais n'ont pas d'idée précise sur le processus qui pourrait être automatisé. C'est précisément là qu'intervient une approche structurée en trois étapes, qui permet aux entreprises de se lancer plus facilement.

La première étape commence par une évaluation totalement ouverte et transparente de la situation générale : Quelles sont les activités manuelles exercées dans l'entreprise ? Où se trouvent les processus récurrents, monotones ou physiquement stressants ? Et quels sont ceux qui peuvent être rendus plus efficaces grâce à l'automatisation ?

Dans la pratique, les entreprises sont souvent guidées au départ par des problèmes évidents, comme le fait qu'un employé partira à la retraite dans un avenir proche ou qu'une activité est perçue comme relativement peu ergonomique. Dans ce cas, il est utile d'élargir le champ d'application et de considérer l'ensemble du processus avec ses étapes en amont et en aval, au lieu de se contenter d'une étape de travail individuelle. Par exemple, il peut être judicieux d'automatiser non seulement le retrait d'un composant d'une machine, mais aussi d'intégrer directement une inspection visuelle par caméra ou même d'inclure l'étape de production suivante, telle que l'ébavurage.

L'analyse des besoins ne porte donc pas seulement sur le « si », mais aussi sur le « comment ». Quels sont les composants qui doivent être traités automatiquement ? Quelles sont les exigences en matière de qualité ? Combien de pièces doivent être produites par jour - et combien la solution peut-elle coûter pour être rentable ? Les entreprises qui adoptent une approche structurée à cet égard identifient souvent un potentiel plus important que prévu. Et ils évitent les mauvais investissements parce qu'ils ne se précipitent pas dans des processus inadaptés ou trop complexes.

Vos collègues à la machine savent ce qu'ils font : les analystes oublient souvent une étape de travail, comme un contrôle de qualité au moyen d'une simple inspection visuelle, la mise à disposition de boîtes, etc. Le changement de perspective apporte des connaissances précieuses pour l'analyse des besoins !

Une fois qu'un processus approprié a été identifié, la question suivante est de savoir s'il est possible de l'automatiser. Ce que l'on appelle la phase de validation sert à le vérifier, idéalement avant de procéder à des investissements importants.

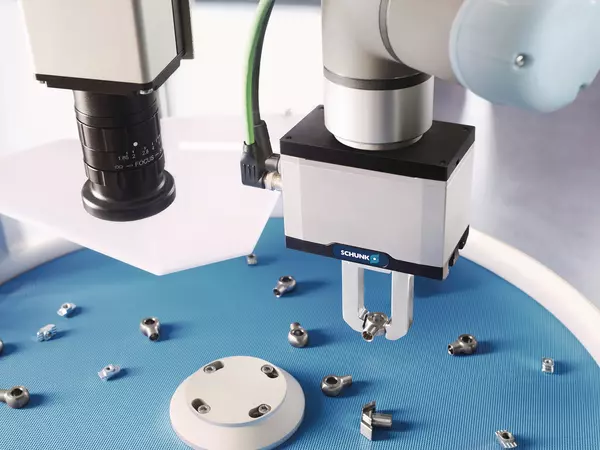

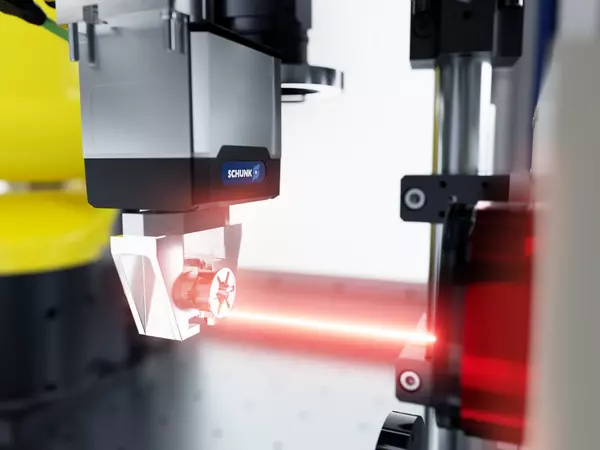

L'accent est mis sur le processus de base, c'est-à-dire l'étape qui génère la valeur ajoutée réelle, comme le marquage au laser, le vissage ou le tri. Il est conseillé de vérifier d'abord ce point avant de s'occuper des périphériques tels que les dispositifs d'alimentation ou les magasins de stockage. En pratique, cela soulève la question : La préhension du composant fonctionne-t-elle ? Le système de vision détecte-t-il la position correcte ? Le résultat souhaité peut-il être reproduit de manière fiable ? Ce n'est que lorsque le bon fonctionnement de l'étape centrale d'automatisation est clairement établi que les autres détails du processus sont pris en compte, tels que les unités de rotation séparées, la cellule ou un convoyeur à bande. De nombreuses entreprises trouvent la validation stressante et risquée, car elles devraient acheter le robot ou les manipulateurs au préalable afin de tester l'automatisation dans la pratique. Et s'il s'avère qu'il ne fonctionne pas comme prévu ? Il est normal que les solutions doivent être affinées au cours de la phase de validation ou, dans certains cas, que de nouvelles solutions soient développées. Une perte totale d'investissement est rare après une bonne analyse des besoins.

Ne vous laissez pas submerger par des questions secondaires : concentrez-vous d'abord sur le processus de base qui crée une valeur ajoutée pour vous. Le reste viendra plus tard.

Une fois la faisabilité technique confirmée, l'étape suivante est la mise en œuvre : l'installation et la mise en service dans la production. Cette étape est complexe et constitue l'obstacle le plus difficile à franchir pour de nombreuses petites et moyennes entreprises. En effet, une mise en œuvre réussie comprend la conception mécanique et électrique, la sélection et l'achat de tous les composants, l'installation du système, la programmation et la mise en service, y compris le système de sécurité. Des détails tels que la communication entre les composants du système, la programmation des différentes variantes de pièces, l'intégration des fonctions de sécurité, l'alimentation en énergie ou en air comprimé doivent être pris en compte - et tout cela doit fonctionner ensemble dans un système global opérationnel. Cette étape nécessite généralement plusieurs experts spécialisés, c'est pourquoi elle n'est généralement pas abordable pour de nombreuses entreprises sans soutien externe.

La question de la mise en œuvre soulève de nombreux détails, tels que les considérations de sécurité ou la programmation des robots. La résolution de ces problèmes prend du temps - il est donc préférable de prévoir une certaine marge de manœuvre dans le calendrier.

Comment les entreprises peuvent-elles être sûres qu'un processus se prête effectivement à l'automatisation ?

En incluant une expertise externe dans leur analyse des besoins. Chez SCHUNK, nous proposons une première consultation gratuite et sans engagement avec la vérification de l'automatisation. Sur place, nos experts analysent les processus avec le client, identifient le potentiel d'automatisation et classent les applications pertinentes par ordre de priorité - y compris une vue des étapes du processus en amont et en aval.

Comment une entreprise peut-elle s'assurer qu'un système d'automatisation planifié fonctionnera également d'un point de vue technique, sans avoir à faire d'importants investissements initiaux ?

Il existe des moyens de tester le matériel sans avoir à l'acheter. Par exemple, dans l'un des 15 CoLabs de SCHUNK dans le monde, dont deux en Allemagne et un en Autriche. Si le client le souhaite, la faisabilité technique du processus de base est vérifiée avec lui. SCHUNK utilise des composants réels pour vérifier si, par exemple, les pinces, les systèmes de vision ou les processus tels que le marquage au laser fonctionnent de manière fiable. Le risque technique est ainsi minimisé, sans investissement initial de la part du client. La validation dans le CoLab est gratuite pour les clients finaux intéressés par un projet spécifique.

Comment les entreprises peuvent-elles faciliter la phase de mise en œuvre ?

Au lieu de concevoir une machine spéciale à partir de zéro, les entreprises peuvent s'appuyer sur des solutions standardisées déjà produites. Elles sont configurables, rapidement prêtes à l'emploi et économiques. Dans de nombreux cas, cela suffit pour des processus relativement simples tels que le tri, le marquage au laser ou l'assemblage. SCHUNK prend en charge la mise en œuvre de composants et d'assemblages standard jusqu'aux solutions complètes. Les solutions complètes conçues comme des conceptions modulaires et des blocs de construction sont idéales pour automatiser des processus simples tels que le marquage ou la séparation au laser. Ils couvrent donc les tâches d'automatisation typiquement requises par les petites et moyennes entreprises. Cela simplifie les processus de travail et les rend plus efficaces afin d'offrir rapidement une valeur ajoutée tangible et d'augmenter la productivité.