Mack-Alusysteme is gevestigd in Klettgau-Geißlingen in het zuiden van Duitsland en produceert zeer nauwkeurige onderdelen voor klanten in de ruimtevaart, spoorwegvervoer, elektronica, auto-industrie en machinebouw. "We produceren speciale, op maat gemaakte premium producten en constructieonderdelen voor de hoge eisen die worden gesteld aan geëxtrudeerde aluminium profielen of plaatmateriaal," legt Dominik Isele, productiemanager bij Mack-Alusysteme, uit. "Ons portfolio varieert van zeer nauwkeurige verwerking tot exclusieve producten van zeer klein tot acht meter lang, inclusief oppervlaktebehandeling op aanvraag. Voor deze individuele oplossingen gebruiken we onze hoge technische standaarden in zowel moduleproductie als componentassemblage. Voor ons is elke honderdste nauwkeurig", aldus Isele.

De productiemanager bij Mack kent de aluminiumverwerking van binnen en van buiten. Hij is hier opgeleid en heeft zich in de loop der jaren gekwalificeerd voor deze verantwoordelijke managementfunctie. "Waar anderen stoppen met precisie, is dit waar wij beginnen," zegt Isele en beschrijft de hoge normen bij Mack. "Voor onze internationale klanten uit de premiumsector maken we bijvoorbeeld decoratieve en meubelelementen voor dure cabine-interieurs. Elke micron moet perfect passen. Om dit te bereiken, vertrouwen we op moderne machines voor CNC-bewerking. Om aan deze hoge eisen van klanten te kunnen voldoen, hebben we premium toppresteerders als partners nodig, maar ook absoluut betrouwbare productiecomponenten." Tot de paradepaardjes van Mack behoort al enkele maanden het vijfassig freescentrum voor modulaire palletverwerking DMU 95-monoblok PH Cell 300. Het hart van de volautomatische onderdelenbewerking is het VERO-S-snelwisselpalletsysteem van SCHUNK, dat dient als palletwisseleenheid op de machine, als robotkoppeling en wordt gebruikt voor het direct klemmen van werkstukken. Dankzij de modulariteit van het VERO-S-systeem en de flexibele functionaliteiten kan het palletsnelwisselsysteem verschillende taken overnemen.

"Met de nieuwe machine wilden we een oplossing vinden waarmee we de pallets flexibel konden ontwerpen en veel verschillende onderdelen met slechts één apparaat konden afdekken," vertelt Isele, die uitleg geeft bij de initiële situatie. De nieuwe machine stelde Mack voor verschillende uitdagingen: Door de complexe geometrie werkt de machine lange tijd aan een onderdeel. Het moet dus mogelijk zijn om onbewerkte onderdelen zo voor te bereiden dat er een voorraad volledig geklemde onderdelen ontstaat die automatisch verwerkt kan worden in een reeks opeenvolgende stappen. De machine kan 24/7 worden gebruikt met pallets die vooraf zijn in het palletstation zijn geplaatst en op verwerking wachten, en er na verwerking opnieuw worden geplaatst. "Ons doel was om de draaitijd van de spindel te maximaliseren en de aan- en afvoer van pallets volledig te automatiseren," bevestigt Isele. Mack heeft dit doel bereikt met het VERO-S-klemsysteem van SCHUNK. En niet alleen dat. "Omdat de machine een 5-assig bewerkingscentrum is en grote volumes aluminium profielen aan vijf zijden moeten worden bewerkt, hadden we een oplossing nodig voor een uitstekende toegankelijkheid van het onderdeel. Het WDM-5-X directe werkstukklemsysteem heeft zijn waarde bewezen voor deze klemtaak."

Met de klemmodules WDM-5-X van het modulaire systeem VERO-S kan de gebruiker klemsokkels instellen volgens specifieke eisen en zo een optimale toegankelijkheid van het werkstuk bereiken tijdens vijfzijdige bewerkingen. Met deze directe werkstukklemmethode wordt een storende contour vermeden en bereikt de spindel elke componentpositie. Dit principe van sokkelklemming maakt het mogelijk om over het hele werkstuk uitsparingen te maken. De basismodules van de WDM-5 X dienen als basis voor het opstellen op een pallet en in combinatie met vrij combineerbare stapelmodules in verschillende hoogtes kunnen verschillende bewerkingshoogtes worden geïmplementeerd. Het te bewerken werkstuk is via de pallet met een klempen verbonden met de klemsokkel. De bediening gebeurt mediumvrij en handmatig met een aandraaimoment van 15 Nm. Het type bevestiging hangt af van het gewicht van het werkstuk en het metaalbewerkingsproces. Daarom biedt SCHUNK een veelvoud aan pennen in zijn portfolio. Mack gebruikt de zwaluwstaartpen, met een diepte van slechts 3,5 mm in het ruwe materiaal en zonder interferentiecontouren.

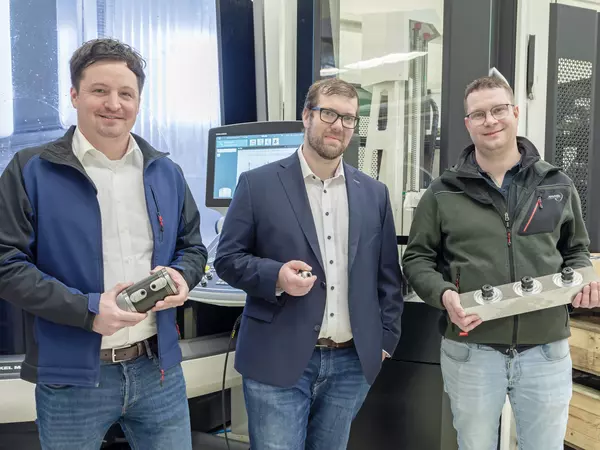

"In het verleden moesten we het doen met tussentafels voor klassieke klemming met een klemspanner om de benodigde slag voor vijfzijdige bewerking te verkrijgen. Dit is nu verleden tijd," bevestigt Dominik Isele. "Met dit klemsysteem kunnen we alle taken op de machine uitvoeren." SCHUNK leverde het WDM-5 X-systeem in eerste instantie aan de production manager voor testdoeleinden. "Onze speciale ontwerpafdeling houdt zich intensief bezig met elke specifieke klanttoepassing", zegt Rainer Storz, technisch adviseur voor stationaire werksystemen bij SCHUNK. "Op basis van de randvoorwaarden van de klant zullen onze ontwerpers de best mogelijke oplossing vinden dankzij hun gedegen kennis en diepgaande toepassingservaring in gezamenlijke coördinatie. We brengen onze volledige knowhow in lang voordat de klant de order plaatst," zegt Storz. Zo wordt uiteindelijk een voorstel voor een optimaal resultaat bereikt.

Dit gebeurde bij Mack binnen zeer korte tijd omdat de productiemanager de taken van het klemsysteem nauwkeurig kon omschrijven. "Wat ons er absoluut van overtuigde dat dit systeem past, was de klempen op het werkstuk in zwaluwstaartontwerp," vat Isele samen. Met de zwaluwstaartpen van SCHUNK kunnen vlakke werkstukken direct opgespannen worden, met een spandiepte van slechts 3,5 millimeter. De trapeziumvorm van de zwaluwstaartverbinding vergroot het contactoppervlak waardoor de klemkrachten worden geabsorbeerd aanzienlijk. Dit maakt een lagere klemdiepte en een krachtgesloten verbinding mogelijk. "Het bespaart grondstoffen. Bovendien konden we onze vorige vormstukken, die met verschillende klemspanners één op één worden geklemd, behouden en hoefden we geen wijzigingen aan te brengen bij het bestellen van materialen. Door de uitstekende toegankelijkheid bij vijfzijdige bewerking met de WDM 5-X staanders werden deze twee voordelen een onverslaanbaar argument voor het systeem."

Zwaluwstaartpennen bieden nieuwe mogelijkheden bij het bewerken van dunne werkstukken, matrijshelften of vrijgevormde onderdelen. Zowel bij het snijden van metaal als bij het maken van gereedschappen en matrijzen. Conventionele snelwisselpallets vereisen een inschroefdiepte van 20 tot 25 millimeter - hier is dat slechts 3,5 millimeter. De benodigde interface kan gemakkelijk worden geproduceerd met een freesbeitel met vrije vorm die materiaal minimaal verwijdert. Vervolgens wordt de klempen ingebracht en vergrendeld met een inbussleutel via twee geharde klemsledes. Na het bewerken kan de klempen worden verwijderd en voor andere doeleinden worden gebruikt.

De bediener stelt de pallets met de WDM-5 X-modules en de vormstukken in op een apart en ergonomisch ontworpen instelstation. Mack gebruikt 12 VERO-S pallets van 500 x 500 millimeter; de palletopslagunit van het DMU 95 monoblock PH Cell 300 is ontworpen voor maximaal 28 pallets en kan individueel worden geconfigureerd met verschillende compartimenten en niveaus. De klemposities op de pallet zijn duidelijk gemarkeerd dankzij een raster. en afhankelijk van het werkstuk kunnen betrouwbaar herhaalbare klemschema's worden gebruikt. Dankzij de eenvoudige bediening van de klemmodules en de nauwkeurige klemschema's kunnen zelfs ongeschoolde arbeiders het handmatige instelproces uitvoeren. Tot slot verzamelt de robot de pallet met de volledig geklemde werkstukken van het instelstation en slaat ze op in het palletstation zodat ze op het juiste moment in de machine kunnen worden ingevoerd en na bewerking weer uit de machine kunnen worden gehaald.

De VERO-S NSR 160-robotkoppeling is de interface tussen de werkstukpallet en de robot. Dankzij het slanke ontwerp kan het laden van pallets dicht bij de machinetafel gebeuren. De hoge terugtrekkracht op de klempen aan robotzijde zorgt voor een stijf systeem met een hoge houdkracht, zelfs bij hoge koppels. Dit maakt de handling van zware pallets eenvoudig en het proces betrouwbaar. De klemprocedure van de robotmodule gebeurt via een ingebouwd veerpakket. Een axiale zuiger en een gepatenteerde aandrijvingskinematica zetten de veerkracht om in een maximale trekkracht op de klempen. De klemming via twee klemsledes is vormsluitend en zelfvergrendelend; zelfs bij drukval blijft de volledige trekkracht behouden en kan deze verder worden verhoogd via een standaard geïntegreerde turbofunctie. De antirotatiebescherming rond de centrale lengteas wordt geleverd door schuine vlakken aan de zijkanten of door twee cilindrische pennen aan de voorkant. De invoerradii op de klembout en de klemmodule zorgen voor snelle en veilige verbinding, zelfs onder een hoek en als er sprake is van excentriciteit, waardoor onnauwkeurigheden van de robot worden gecompenseerd. De module wordt pneumatisch geopend met een systeemdruk van zes bar. De volledig afgedichte modules zijn roestvrij. Dankzij het gebruik van een aluminiumlegering met hoge sterkte heeft de VERO-S NSR 160 een laag gewicht, ten gunste van een maximale palletbelasting. Er is een totaal transfergewicht van 300 kilogram mogelijk - werkstuk en pallet inclusief robotkoppeling.

De robot verwisselt de vooraf uitgeruste pallet volautomatisch op de machinetafel. Bij Mack worden de afzonderlijke modules van het type VERO-S NSE3 138 geïnstalleerd op de machinetafel. Het is momenteel het meest efficiënte, pneumatische palletsnelwisselsysteem voor universele freestoepassingen. De pallet wordt tegelijkertijd bij de vier klempennen naar binnen getrokken. Na de verwerking wordt de pallet vrijgegeven, tijdelijk opgeslagen in het palletstation en wordt een nieuwe verwerking gestart. De automatisering bedienen via het bedieningspaneel van de machine is handig en gemakkelijk. Dankzij het afdichtingsconcept van SCHUNK zijn de klemmodules en de palletschroefposities te allen tijde beschermd tegen sterk schurende materialen en stof. Productiemanager Dominik Isele is tevreden: "Met dit klemsysteem doet onze machine wat hij moet doen: hij freest de klok rond." Waar hij vooral fan van is, is de absolute consistentie. "Alles past in elkaar, het vinden van de oplossing met SCHUNK, de implementatie van het ontwerp en het flexibele klemsysteem zelf. Dit is een echt allround zorgeloos pakket voor ons en is eenvoudig en slim gedaan."