大多数车主都会希望自己的车辆得到彻底清洁。不幸的是,美丽的光泽只能持续很短的时间,尤其是在轮辋上,因为制动器灰尘很快就会再次积聚。黑色的积尘不仅影响美观,还对健康有害。每次制动过程中产生的摩擦都会产生不同大小的磨损颗粒——从粒径小于 10 微米的细尘到粒径小于 0.1 微米的超细粉尘,它们会通过肺部进入血液,并可能导致呼吸道和心血管疾病。为了减少这种潜在危险,必须大幅减少制动器的细粉尘排放。新通过的欧 7 排放标准对所有汽车排放物(包括废气颗粒物以及轮胎和制动器的磨损)进行了规范,并将从 2027 年年底开始适用于所有新注册的乘用车。EMAG LaserTec 开发了一种新的机床概念,用于生产未来的制动盘,通过激光沉积焊接在制动盘上涂覆硬质金属涂层。

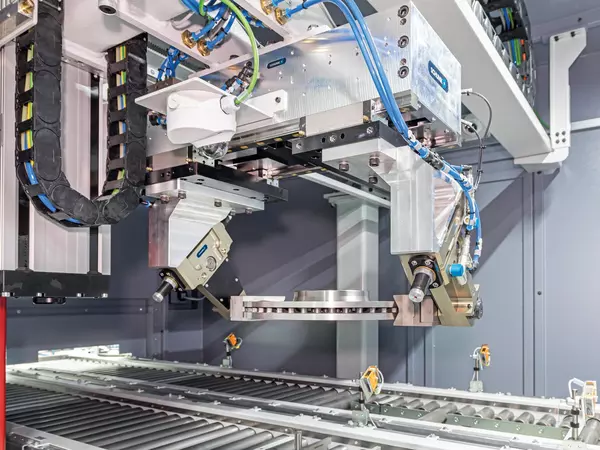

“我们推出了 ELC 450 LMD,以便我们的客户能够满足未来制动盘的要求。它使用 “激光金属沉积” (LMD) 在制动盘上涂覆两层涂层,使其几乎不受磨损和腐蚀的影响,同时大幅减少了细粉尘排放,” 位于霍伊巴赫的 EMAG LaserTec 开发团队的负责人 Martin Fritz 证实。“SCHUNK 为我们提供了重要支持,帮助我们以紧凑而可靠的工艺和规定的循环速率将组件自动送入激光单元。气动长行程机械手 PLG 与 GFS 通用旋转手指配合使用——这在新机床中为我们提供了一个令人信服的搬运解决方案。” EMAG 设计工程师在 ELC 的线性龙门上安装了长行程机械手。“我们之所以没有使用传统的机器人来执行组件进料,是因为在这个狭窄的工作空间里没有空间容纳它,”Martin Fritz 在解释 ELC 环境时说道。“EMAG 和 SCHUNK PLG 机械手的现有线性搬运,再加上 GFS 旋转手指,为制动盘的进料和出料提供了理想的运动学特性。”

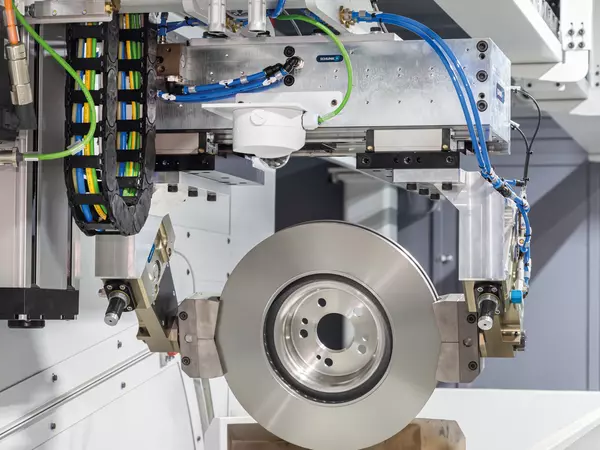

事实证明,ELC 450 LMD DUO 工作空间中的紧凑型上下料解决方案在两个激光单元的运行中表现稳定。PLG 在滚子输送机上开始工作,首先是抓取重约 30 千克的预定心灰铸铁制动盘。它将在上游流程中经过清洁、称重,并预热至大约 300 摄氏度,并且可以根据客户的制造结构,以手动、半自动或全自动模式输送到滚子输送机。现在,PLG 将水平放置的刹车盘引导到第一个激光单元的安装主轴。这是涂覆第一层,即不锈钢腐蚀保护层的地方。密封的激光装置松开刹车盘后,PLG 将其从主轴上抬起,使用 GFS 旋转手指将其旋转,然后将其放回轴上。接下来将对刹车盘的另一面涂覆腐蚀保护层。然后,当第一个激光站终于释放刹车盘时,搬运系统会移至抽吸漏斗上方的下一个工作站,利用真空吸走金属粉尘残留物。刹车盘也被翻转到漏斗上方,以便在两侧利用真空吸尘。最后,PLG 将刹车盘水平送入第二个激光站,在那里再次将硬质合金层焊接到顶部和底部。

在 ELC 450 LMD DUO 的两个单元中,涂层材料以粉末形式送入,然后通过激光熔融到组件表面。经过总共四次涂层工艺(两个盘面和两个单元),即可对制动盘进行下料。EMAG 为激光应用工艺配备了在线质量保证措施,例如用于检查涂层厚度的涂层厚度传感器,这意味着不合格的零件将通过工艺中集成的机构从流程中剔除。PLG 将经过涂层的制动盘从相应的滚子输送机上的 ELC 工作区送到出口点,用于零部件拆卸;然后进行研磨和清洁等下游过程。

“我们在这种新机床概念中对机械手的规格定义非常明确,”Martin Fritz 总结道:直径为 250 到 500 毫米的盘状零件的长行程,重约 30 到 50 千克的工件的力,夹持高度约为 10 到 45 毫米,且对于带有残留金属粉尘的环境来说足够耐用。“ELC 的狭窄工作空间设置了进一步的限制,”开发团队的负责人说道。“解决方案必须紧凑。我们希望工件在水平位置进给和排出,并且开式机械手的行程始终沿着工艺流程方向移动。能够在定义的工件范围内进行自由设置也是一项要求,因为我们希望能够仅用一组夹爪夹持所有尺寸的刹车盘。我们同样需要安全性:对夹爪行程进行模拟监控为我们提供了一种直接知道工件是否被正确夹持的方法。最后同样重要的是,旋转速度应该很快。”

未来制动盘生产的精密机床概念需要同样精密的组件。不难发现,SCHUNK 新推出的长行程机械手是正确的解决方案。“与 Jürgen Kolbus 一起在工作台前配置机械手使工作变得更加轻松,并节省了大量时间,”Martin Fritz 确认道。“只用了几分钟,我们就得到了 CAD。不到一个小时后,我们就能在设计部门直接查看一切是否合适。” 工业制造中的特殊解决方案通常伴随着高昂的成本和较长的交货时间。SCHUNK 可快速配置的产品系列正是这一问题的答案:即使是小批量生产和高需求,客户也能快速获得经济实惠的个性化解决方案。旋转时间仅为 0.8 秒的 GFS 旋转手指是 EMAG 选择该解决方案的最终决定因素:“SCHUNK 的 GFS 手指是特定工艺的最佳解决方案,” Martin Fritz 强调说。EMAG 在 ELC 450 LMD DUO 中安装了尺寸为 50 的 PLG,并且达到了所有的规格要求。

在涂层系统中完成一个完整的全自动流程只需不到四分钟。避免设置和停机时间、全天候自动化、快速循环速率——对 EMAG 来说,新的激光应用系统必须满足欧 7 标准生效后产生的大量要求。PLG 与 GFS 旋转手指相结合为实现这一目标提供了强大的助力——无论是在工艺流程的质量、安全性还是速度方面。