Je pravděpodobné, že většina řidičů se na kompletní vyčištění svého vozidla skutečně těší. Krásný lesk bohužel vydrží jen krátce, zejména na ráfcích kol, protože brzdový prach se opět rychle usazuje. Černý povlak je nejen esteticky nepříjemný, ale také zdraví škodlivý. Tření vznikající při každém brzdění způsobuje otěr částic různých velikostí - od jemného prachu s velikostí částic menší než 10 mikrometrů až po ultrajemný prach s částicemi menšími než 0,1 mikrometru, které se přes plíce dostávají do krevního oběhu a mohou vést k onemocněním dýchacího a kardiovaskulárního systému. Aby se toto potenciální nebezpečí snížilo, je třeba výrazně snížit emise jemného prachu z brzd. Nově přijatá emisní norma Euro 7 reguluje veškeré emise vozidel - jak výfukové částice, tak otěr pneumatik a brzd - a měla by se od konce roku 2027 vztahovat na všechny nově registrované osobní automobily. Společnost EMAG LaserTec vyvinula novou koncepci stroje pro výrobu brzdových kotoučů budoucnosti, který nanáší tvrdý kovový povlak na brzdový kotouč pomocí laserového navařování povlaku.

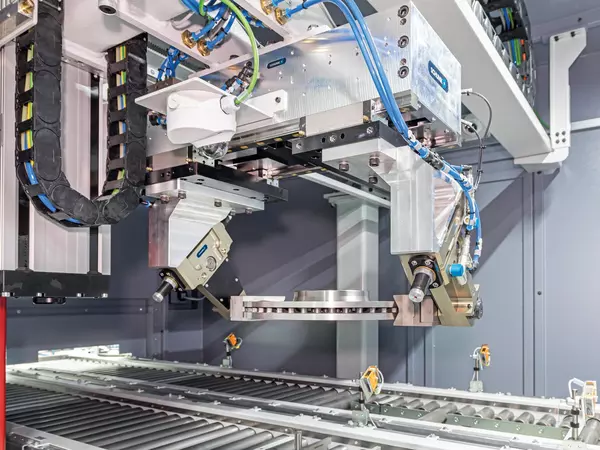

„Model ELC 450 LMD jsme uvedli na trh proto, aby naši zákazníci mohli splnit požadavky na brzdové kotouče budoucnosti. Pomocí laserového nanášení kovu „Laser Metal Deposition" (LMD) se na brzdový kotouč nanáší dvouvrstvý povlak, díky němuž je kotouč prakticky odolný proti opotřebení a korozi a zároveň se výrazně snižují emise jemného prachu," potvrzuje Martin Fritz, vedoucí vývojového týmu ve společnosti EMAG LaserTec v Heubachu. „Společnost SCHUNK nám poskytla významnou podporu při realizaci automatizovaného přísunu součástí do laserové buňky v kompaktním a spolehlivém procesu a při stanoveném tempu cyklu. Pneumatické chapadlo s dlouhým zdvihem PLG se používá ve spojení s univerzálními otočnými prsty GFS - to je pro nás přesvědčivé řešení manipulace v novém stroji." Konstruktéři společnosti EMAG nainstalovali chapadlo s dlouhým zdvihem na portálovou linku v ELC. „Byli jsme schopni obejít se bez klasického robota pro podávání součástek, protože v tomto přeplněném pracovním prostoru pro něj není místo," vysvětluje Martin Fritz prostředí ELC. „Stávající lineární manipulace od společnosti EMAG a chapadlo SCHUNK PLG spolu s otočnými prsty GFS poskytují ideální kinematiku pro přísun a odběr brzdových kotoučů."

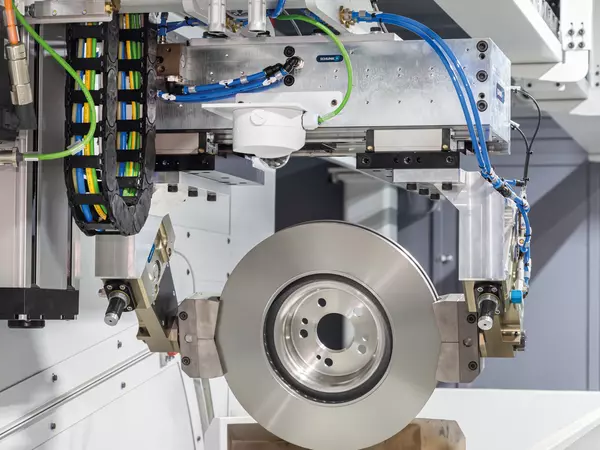

Kompaktní řešení nakládání a vykládání v pracovním prostoru ELC 450 LMD DUO se osvědčuje v provozu dvou laserových buněk jako robustní. PLG začíná svou práci na válečkovém dopravníku zvednutím předem vycentrovaného brzdového kotouče ze šedé litiny, který váží přibližně 30 kilogramů. V předchozích procesech byl vyčištěn, zvážen a předehřát na teplotu přibližně 300 stupňů Celsia a může být posouván na válečkový dopravník v ručním, poloautomatickém nebo plně automatizovaném režimu, v závislosti na tom, jak zákazník uspořádal svou výrobu. PLG nyní navádí horizontální kotouč na montážní vřeteno první laserové buňky. Zde se nanáší první vrstva, vrstva antikorozní ochrany z nerezové oceli. Poté, co hermeticky uzavřená laserová jednotka uvolní kotouč, zvedne jej PLG z vřetena a otočí jej pomocí otočných prstů GFS, načež jej umístí zpět na trn. Druhá strana kotouče dostane další ochrannou vrstvu proti korozi. Poté, co první laserová stanice kotouč definitivně uvolní, přesune se manipulační systém k další stanici nad sací trychtýř, který vysává zbytky kovového prachu. Kotouč je rovněž otáčen nad trychtýřem, aby se vysál z obou stran. Nakonec PLG posune kotouč vodorovně do druhé laserové stanice, kde se opět na horní a spodní stranu navaří vrstva tvrdokovu.

Ve dvou buňkách ELC 450 LMD DUO je povlakovací materiál přisouván ve formě prášku a laserem nataven na povrch součásti. Po celkem čtyřech procesech nanášení povlaku - dvě strany kotouče a dvě buňky - je brzdový kotouč připraven k vyložení. Společnost EMAG vybavila procesy laserového nanášení opatřeními pro zajištění kvality na lince, jako je snímač tloušťky povlaku, který kontroluje tloušťku povlaku, což znamená, že je zajištěno vyřazení neshodných dílů z procesu pomocí mechanismu integrovaného do procesu. Do výstupního bodu z pracovního prostoru ELC přiváží PLG brzdové kotouče s dokončeným povlakem na příslušných válečkových dopravnících k odebrání dílů; poté probíhají navazující procesy, jako je broušení a čištění.

„Naše požadavky na chapadlo v této nové koncepci stroje byly velmi jasně definovány," shrnuje Martin Fritz: dlouhý zdvih pro součást tvaru kotouče o průměru 250 až 500 milimetrů, síla pro obrobek vážící přibližně 30 až 50 kilogramů, výška uchopení přibližně deset až 45 milimetrů a dostatečná robustnost pro prostředí se zbytkovým kovovým prachem. „Těsný pracovní prostor ELC znamenal další omezení" říká vedoucí vývojového týmu. „Řešení musí být kompaktní. Chceme, aby se součást přisunovala a odebírala ve vodorovné poloze a aby se otevřený zdvih chapadla pohyboval vždy ve směru procesu. Požadavkem je také volnost nastavení v definovaném rozsahu obrobků, protože chceme být schopni uchopit všechny velikosti kotoučů pouze jednou sadou čelistí. Potřebujeme také bezpečnost: Analogové monitorování zdvihu čelistí nám umožňuje přímo zjistit, zda je uchopován správný obrobek. A v neposlední řadě by mělo být otočení rychlé."

Sofistikovaná koncepce stroje pro výrobu brzdových kotoučů budoucnosti vyžaduje stejně sofistikované komponenty. Rychle se ukázalo, že nově zavedené chapadlo s dlouhým zdvihem od společnosti SCHUNK je tím správným řešením. „Konfigurování chapadla společně s Jürgenem Kolbusem zde u stolu nám usnadnilo práci a ušetřilo spoustu času," potvrzuje Martin Fritz. „Trvalo to jen pár minut a měli jsme náš CAD. Po necelé hodině jsme mohli přímo v oddělení projekce vidět, zda vše sedí." Speciální řešení v průmyslové výrobě jsou často spojena s vysokými náklady a dlouhými dodacími lhůtami. Rychle konfigurovatelné produktové řady společnosti SCHUNK jsou odpovědí na tento problém: Zákazníci rychle získají individuální a cenově dostupné řešení i pro malé série a vysoké požadavky. Otočné prsty GFS s dobou otočení pouhých 0,8 sekundy byly pro společnost EMAG konečným rozhodujícím faktorem při výběru tohoto řešení: „Prsty GFS od společnosti SCHUNK byly pro tento specifický proces tím nejlepším řešením," zdůrazňuje Martin Fritz. Společnost EMAG instalovala chapadlo PLG velikosti 50 do ELC 450 LMD DUO a tím vyhověla všem specifikacím.

Kompletní, plně automatizovaný proces v systému nanášení povlaku trvá necelé čtyři minuty. Zamezení časů seřizování a prostojů, automatizace 24 hodin denně, 7 dní v týdnu, rychlé tempo cyklů - pro společnost EMAG musí nový systém laserového nanášení splňovat vysoké kvantitativní požadavky vyplývající ze vstupu normy Euro 7 v platnost. PLG v kombinaci s otočnými prsty GFS tento cíl významně podporuje - jak z hlediska kvality, tak bezpečnosti a rychlosti procesu.