V dílnách RailMaint ve městě Delitzsch se přesouvají velké předměty - a přijímá se velká odpovědnost. Podvozky a dvojkolí kolejových vozidel o váze několika tun jsou zkontrolovány, opracovány a opět připraveny k bezpečnému použití na kolejích. Jedním ze zásadně důležitých pracovišť je oprava hřídele dvojkolí na velkém soustruhu Gurutzpe GLX 16.10.3; španělský výrobce navrhl horizontální soustruh pro obrábění strategických dílů v nejnáročnějších odvětvích. Obrábění hřídelí je velmi náročné a důležité z hlediska bezpečnosti. Obrovské síly působí přímo na nápravu prostřednictvím kola; v každodenním železničním provozu jsou hřídele značně namáhány vibracemi, rázy a trvalými změnami zatížení. Zlom může vést ke katastrofám s dalekosáhlými následky - a může stát i životy. "Na této centrální obráběcí stanici hodně záleží," říká Holger Zocher z divize Wheelset Technology společnosti RailMaint ve městě Delitzsch. "Proces soustružení musí být naprosto přesný. Bezpečnost a přesnost mají nejvyšší prioritu. Zároveň je však třeba opravy provádět efektivně. Je požadována určitá propustnost, protože v závodě nesmí docházet ke zpoždění ani k prodlení. SCHUNK nám s rychlovýměnným systémem čelistí RAPIDO výrazně pomohl všechny tyto výzvy zvládnout," potvrzuje vedoucí výroby.

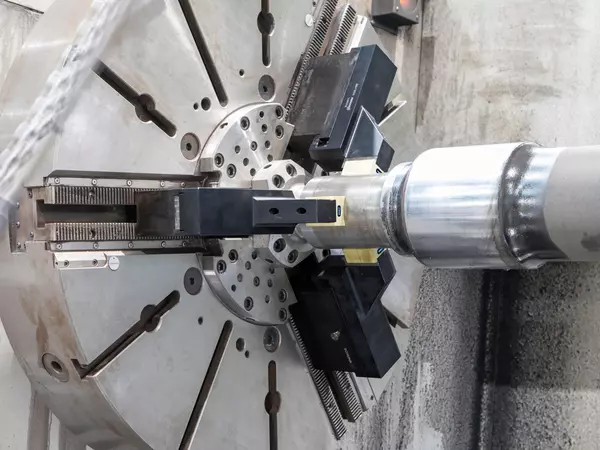

Absolutní procesní spolehlivost a kratší nastavovací časy - pro splnění těchto požadavků dodala společnost SCHUNK do města Delitzsch rychlovýměnný systém čelistí RAPIDO pro výměnu čelistí sklíčidla bez použití nářadí. "Tohle opravdu změnilo pravidla hry," říká Holger Zocher a pochvaluje si zlepšení práce. "Doba nastavování je neproduktivní doba a stojí výrobní společnost peníze. Její snížení je velmi důležité pro konkurenceschopnost." Společnost RailMaint zakoupila v roce 2018 těžký soustruh Gurutzpe; na straně stroje je instalováno sklíčidlo o průměru 1,20 metru. Nastavení se ukázalo jako obtížný a časově náročný úkol: Pracovník musel na stroj vylézt po speciálně postavené plošině a žebříku, aby mohl povolit šrouby čelistí a čelisti posunout - v závislosti na průměru hřídele. "Se sklíčidlem, které váží asi 40 kilogramů, manipuloval jeřáb a pracovník ho musel současně držet a upevňovat, což bylo možné pouze s druhým kolegou. Tři čelisti na hřídeli, a to se opakovalo několikrát denně. Z ergonomického hlediska a z důvodů bezpečnosti a ochrany zdraví při práci to již jednoduše nebylo rozumné," uvádí vedoucí výroby. "Bylo jasné, že musíme dělat věci jinak a něco zlepšit."

Holger Zocher provedl průzkum a narazil na odborníka na upínací techniku, společnost SCHUNK. "SCHUNK je lídrem na trhu, špičkovým poskytovatelem, a jeho nabídka nás přesvědčila," potvrzuje Holger Zocher. Technologický partner z Lauffenu nad Neckarem poskytl řešení výzev, kterým čelí společnost ve městě Delitzschí, pomocí systému rychlé výměny čelistí RAPIDO. Nyní se čelisti pro obrábění hřídelí na těžkém stroji od společnosti Gurutzpe mění jednou rukou a bez použití nářadí - není třeba lešení ani žebřík, protože je třeba manipulovat s podstatně menší váhou. Sklíčidlo RAPIDO se skládá z nosné čelisti a výměnné vložky. Nosná čelist RAPIDO je pevně přišroubována k mřížce sklíčidla - bez ohledu na značku sklíčidla - a zůstává tam zajištěna. Již ji není třeba nově polohovat pro obrábění různých hřídelí. Výměnná vložka RAPIDO se jednoduše nacvakne na nosnou čelist RAPIDO. Je obrobena pro různé upínací průměry na míru a vkládá se do nosné čelisti pro danou aplikaci - jednoduše kliknutím: nosná čelist a výměnná vložka se uzamknou nebo odemknou ručním stiskem bočního přítlačného kolíku. Výměnné vložky RAPIDO lze používat univerzálně a snadno se s nimi manipuluje.

Společnost SCHUNK upravuje standardní varianty výměnných vložek pro zákazníka podle jeho požadavků a navrhuje výrobky na zakázku ve speciálních provedeních pro specifické požadavky - zcela individuálně v závislosti na obrobku a upínacím úkolu. Při nastavování není třeba měřit správnou polohu výměnných vložek ani utahovat šrouby momentovým klíčem. Pokud je nosná čelist odstraněna, lze dále použít upínací čelisti s konvenčními rozhraními. Systém je kompatibilní se všemi běžně dostupnými sklíčidly.

Pro ještě větší spolehlivost procesu používá RailMaint výměnné vložky RAPIDO a plastové čelisti QUENTES: tyto výměnné vložky z plastu vyztuženého skleněnými vlákny (GFRP) umožňují vysoký koeficient tření přibližně 0,3 až 0,4, což zajišťuje přenos síly po celé ploše a tím i pevné a spolehlivé uchycení obrobku. Díky těmto čelistem z GFRP probíhá seřizování, aniž by se na povrchu obrobku vytvořily stopy po upnutí. Za každou cenu je třeba zabránit otiskům, nepřesnostem nebo stopám na čepu hřídele. "V minulosti jsme se občas potýkali s problémem protáčení hřídele, což je z hlediska kvality obrábění opravdu špatná zpráva," uvádí Holger Zocher. Plastové čelisti QUENTES, které jsou speciálně opracované na míru příslušné hřídeli, umožňují vyšší přenos točivého momentu. Nyní je vše utažené a hřídel není poškozena."

Opravy dvojkolí se provádějí ve stanovených intervalech podle času a počtu ujetých kilometrů v určitých etapách obnovy. Všechny údaje o obrábění jsou zdokumentovány - v případě nehody nebo poruchy lze dohledat všechny údaje o dvojkolí a parametry údržby. "Kola a osy musí být reprodukovány přesně podle původního výkresu a musí být splněny všechny požadavky, například drsnost, zaoblení, poloměry a všechny ostatní rozměry," vysvětluje Holger Zocher. "Neexistuje zde žádná volnost, protože bezpečnost je nejvyšší prioritou. Kvalita obrábění stojí a padá s kvalitou upnutí obrobku. Systém RAPIDO nám přinesl měřitelné výhody," potvrzuje vedoucí výroby. Zkrácení doby seřizování, trvale vysoká kvalita obrábění, vyšší produktivita v kombinaci s vyšší bezpečností práce a ergonomií - výhody pro RailMaint jsou impozantní.