Es probable que a la mayoría de los conductores les haga verdadera ilusión tener su vehículo completamente limpio. Desgraciadamente, el bonito brillo dura poco, sobre todo en las llantas, porque el polvo de los frenos vuelve a acumularse rápidamente. El revestimiento negro no solo resulta antiestético, sino también perjudicial para la salud. La fricción generada durante cada proceso de frenado produce abrasión con partículas de diversos tamaños, desde polvo fino con un tamaño de partícula inferior a 10 micrómetros hasta polvo ultrafino con partículas inferiores a 0,1 micrómetros, que entran en el torrente sanguíneo a través de los pulmones y pueden provocar enfermedades respiratorias y cardiovasculares. Para reducir este peligro potencial, las emisiones de polvo fino de los frenos deben reducirse considerablemente. La recién adoptada norma de emisiones Euro 7 regula todas las emisiones de los vehículos –tanto las partículas de escape como la abrasión de neumáticos y frenos– y deberá aplicarse a todos los turismos de nueva matriculación a partir de finales de 2027. EMAG LaserTec ha desarrollado un nuevo concepto de máquina para la producción de los discos de freno del futuro, que aplica un revestimiento de metal duro al disco de freno mediante soldadura por deposición láser.

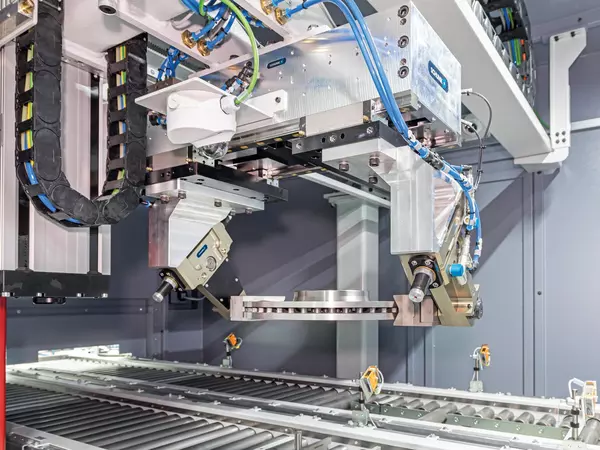

"Lanzamos la ELC 450 LMD para que nuestros clientes puedan cumplir los requisitos del disco de freno del futuro. Utiliza la deposición de metal por láser para aplicar un revestimiento de dos capas al disco de freno, que lo hace prácticamente impermeable al desgaste y la corrosión, al tiempo que reduce considerablemente las emisiones de polvo fino", confirma Martin Fritz, jefe del equipo de desarrollo de EMAG LaserTec en Heubach. "SCHUNK nos prestó una importante asistencia para llevar a cabo la introducción automatizada de componentes en la célula láser en un proceso compacto y fiable y con un ciclo especificado. La pinza neumática de carrera larga PLG se utiliza junto con los dedos giratorios universales GFS: una solución de manipulación que nos resulta convincente en la nueva máquina". Los ingenieros de diseño de EMAG instalaron la pinza de carrera larga en un pórtico líneal en la ELC. "Pudimos prescindir de un robot clásico para la introducción de componentes, porque no hay sitio para él en este espacio de trabajo reducido", declara Martin Fritz al explicar el entorno de la ELC. "La manipulación lineal existente de EMAG y la pinza PLG de SCHUNK junto con los dedos giratorios GFS dan como resultado una cinemática ideal para la entrada y salida del disco de freno".

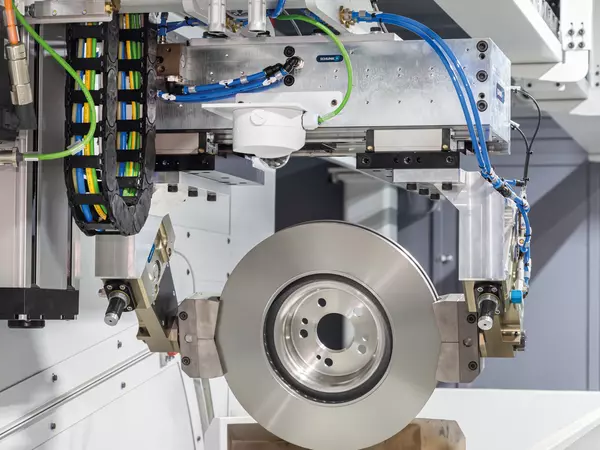

La solución compacta de carga y descarga en el espacio de trabajo de la ELC 450 LMD DUO demuestra su solidez en el funcionamiento de dos células láser. La PLG comienza su trabajo en el transportador de rodillos recogiendo el disco de freno de hierro fundido gris previamente centrado, que pesa unos 30 kilogramos. Habrá sido limpiado, pesado y precalentado a unos 300 grados centígrados en los procesos anteriores, y puede introducirse en el transportador de rodillos en modo manual, semiautomatizado o totalmente automatizado, en función de cómo haya estructurado el cliente su fabricación. A continuación, la PLG guía el disco horizontal hasta el husillo de montaje de la primera célula láser. Aquí es donde se aplica la primera capa, una capa de protección anticorrosión de acero inoxidable. Una vez que la unidad láser herméticamente sellada ha liberado el disco, la PLG lo levanta del husillo y lo gira utilizando los dedos giratorios GFS antes de volver a colocarlo en el árbol de sujeción. A continuación, la segunda cara del disco recibe su capa de protección anticorrosiva. Seguidamente, cuando la primera estación láser ha liberado definitivamente el disco, el sistema de manipulación se desplaza a la siguiente estación por encima del embudo de aspiración, que aspira los residuos de polvo metálico. El disco también se gira por encima del embudo, para aspirarlo por ambos lados. Por último, la PLG introduce el disco horizontalmente en la segunda estación láser, donde se suelda la capa de carburo duro, de nuevo en ambas caras (superior e inferior).

En las dos células de la ELC 450 LMD DUO, el material de revestimiento se introduce en forma de polvo y se fusiona en la superficie del componente mediante láser. Tras un total de cuatro procesos de revestimiento –dos caras del disco y dos células–, el disco de freno ya está listo para su descarga. EMAG ha equipado los procesos de aplicación láser con medidas de garantía de calidad en línea, como un sensor de espesor de revestimiento que comprueba dicho grosor, lo cual garantiza que se expulsarán del proceso las piezas defectuosas mediante un mecanismo integrado en el mismo. La PLG transporta los discos de freno revestidos acabados al punto de salida desde el espacio de trabajo de la ELC en los correspondientes transportadores de rodillos para la retirada de las piezas; a continuación tienen lugar los procesos posteriores, como el rectificado y la limpieza.

"Nuestras especificaciones para la pinza en este nuevo concepto de máquina estaban muy claramente definidas", resume Martin Fritz: una carrera larga para un componente en forma de disco con un diámetro de 250 a 500 milímetros, fuerza para una pieza de unos 30 a 50 kilogramos de peso, una altura de agarre de unos 10 a 45 milímetros, y suficientemente robusta para un entorno con polvo metálico residual. "El angosto espacio de trabajo de la ELC creó nuevas limitaciones", afirma el jefe del equipo de desarrollo. "La solución tiene que ser compacta. Queremos que el componente se introduzca y se expulse en posición horizontal, y que la carrera abierta de la pinza se mueva siempre en la dirección del proceso. La libertad de preparación en una gama definida de piezas también es un requisito, porque queremos poder agarrar todos los tamaños de disco con un solo juego de mordazas. También necesitamos seguridad: la supervisión analógica de la carrera de las mordazas nos permite saber directamente si se está agarrando la pieza correcta. Y por último, el giro debe ser rápido".

Un sofisticado concepto de máquina para la producción de discos de freno del futuro requiere componentes igualmente sofisticados. Rápidamente quedó claro que la nueva pinza de carrera larga de SCHUNK era la solución adecuada. "Configurar la pinza junto con Jürgen Kolbus aquí en la mesa nos facilitó mucho el trabajo y nos ahorró mucho tiempo", confirma Martin Fritz. "Solo nos llevó unos minutos tener nuestro CAD. En menos de una hora pudimos ver directamente en el Departamento de Diseño si todo encajaba". Las soluciones especiales en la fabricación industrial suelen ir asociadas a costes elevados y largos plazos de entrega. Las gamas de productos rápidamente configurables de SCHUNK son la respuesta a este problema: los clientes reciben rápidamente una solución individual y asequible, incluso para lotes pequeños y altas exigencias. Los dedos giratorios GFS con un tiempo de giro de solo 0,8 segundos fueron el factor decisivo definitivo para EMAG a la hora de elegir esta solución: "Los dedos GFS de SCHUNK eran la mejor solución para este proceso en concreto", subraya Martin Fritz. EMAG instaló la PLG del tamaño 50 en la ELC 450 LMD DUO, con la que cumplió todas las especificaciones.

Un proceso completo y totalmente automatizado en el sistema de revestimiento tarda algo menos de cuatro minutos. Evitar tiempos de preparación y de inactividad, automatización 24/7, ciclos rápidos. Para EMAG, el nuevo sistema de aplicación láser debe cumplir los requisitos de alta cantidad derivados de la entrada en vigor de la norma Euro 7. La PLG, en combinación con los dedos giratorios GFS, contribuye significativamente a este objetivo, tanto en términos de calidad como de seguridad y rapidez del proceso.