进料和转动、转动和出料——在许多工艺序列中,需要旋转装置根据特定应用来旋转和定位部件。为此,SCHUNK 在其产品组合中纳入了坚固耐用的 SRM 旋转装置,该装置在功率密度、耐久性、调试和维护方面设定了标准。现在,这款 180 度气动旋转单元,结合了高扭矩和高质量惯性矩、旋转时间短、中心孔大、坚固的轴承和精巧的干扰轮廓,给设备制造商留下了深刻的印象。自动化专家 SCHUNK 现已完善了 SRM 系列的规格。用户现在可以选择最适合其要求的规格,并以紧凑的尺寸享有优异的性能。

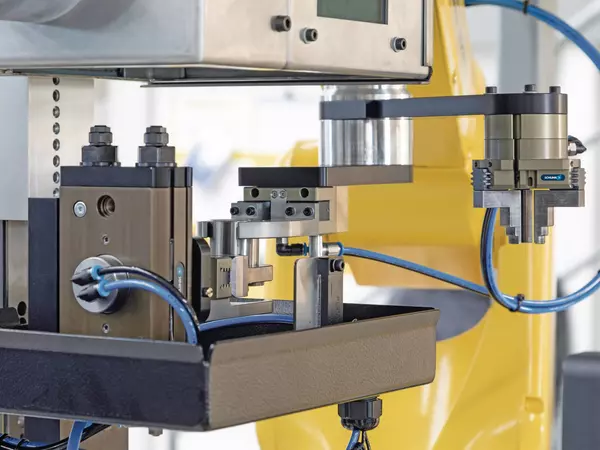

除了各种 SCHUNK 机械手外,BFSA 还在客户专用的自动化单元中安装了 SRM 25。在该单元中,预先车削的零件被单独送入滚花机床。滚花加工结束后,机器人将部件移除,然后通过吸力清洁去除冷却油。然后,机器人引导部件通过测量工位,动态检查滚花结果。然后通过 PZN-plus 64 通用型机械手将其传输到转台工位,这样就可以再次从单元中排出。此时,SRM 旋转装置执行了一项关键功能:当滚花部件从滚花机上移除时,其指向下方;用于放置在出料传送带上;然后由旋转装置向上旋转 180 度。

这个取放工位的空间非常狭窄。在单元设计方面,BFSA 注重紧凑性 — 根据单元设计背后的基本理念,在尽可能小的空间内最大限度提高功率。出于这个原因,BFSA 最初是在这个狭小的位置安装了内部设计的 SRU-plus 旋转模块,但该模块的尺寸未能符合要求。现在,由 SRM 25 气动旋转模块代替了旋转操作。由于 SCHUNK 目前已完善了 SRM 系列的所有分级规格和均匀一致的扭矩递进,因此 BFSA 可在相同的应用中使用更小、更轻量的装置,同时获取更高的性能:由于 SRM 模块的扭矩更大以及减震器的能量吸收性能高,可以精确而轻柔地放置零件。BFSA 设计和制造经理 Rudolf Martin 证实道:“这套紧凑而且坚固的 SRM 25 旋转装置为我们这个空间设计紧凑的取放工位提供了很大帮助。” “我们在同样的安装空间内得到了更高的绩效,并且可以轻松应对偏心负载旋转到十二点钟以外的情况。”

在滚花单元中,多个 SCHUNK 机械手可以完美相互配合,并将零件从一个工位顺利转移到下一个工位。该单元可以处理多达八种不同尺寸和几何形状的工件。通过采用快换爪系统和各种更换套件,BFSA 可以灵活地更换机械手手指。通过这种方式,可以在不更换机械手和 SRM 25 旋转装置的情况下搬运不同的工件。

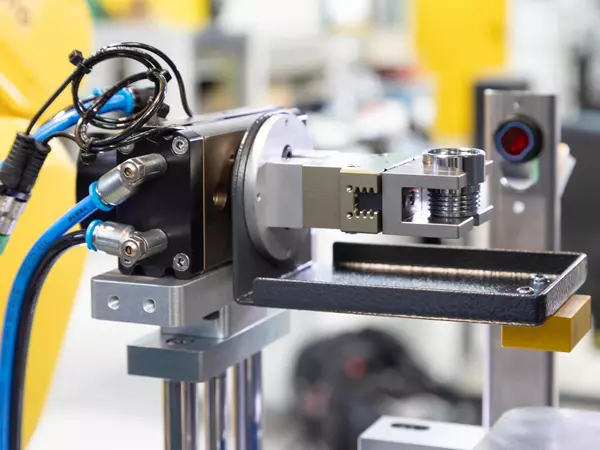

BFSA 还在定制设计的打标单元中使用了多个 SRM 模块,以确保工艺流程顺利运行:首先,车削成品零件在电镀后由 SRM 16 旋转模块上的 PGN-plus-P 平动机械手抓取。然后通过线性滑块将该单元提升出来并传输到传感器进行状态监控。然后,SRM 16 模块将工件水平旋转 180 度,使其正确对齐以适应打标工艺流程。现在,机器人通过 PZN-plus 三指机械手接管组件,将其传输到激光打标机前,然后到达卸料工位。在这里,SRM 16 旋转装置上的另一个平动机械手接管已打标成品组件。将组件旋转 180 度,再次由传感器检查并卸料到下一加工工序。

Marco Rombach

在我们的柔性单元中,既要处理非常小的零件,也要处理体积大的零件,因此,同一个自动化解决方案必须能够在同一台机器上涵盖所有的性能范围。我们自己设计了 SRU-plus,但实在太小了,无法提供必要的动力。而且由于安装空间有限,我们无法安装更大的设备。然后,当 SCHUNK 向我们推荐新尺寸的 SRM 时,正好解决了我们面对难题。该旋转模块现在有所有规格可供选择,因此我们能够选择最适合自己的尺寸。尽管安装空间相对较小,但 SRM 能够提供更高的最大扭矩和更好的阻尼效果,并且运行时绝对稳定。

SRM 已在我们整个公司投入使用,因为它不但可以实现尺寸向下兼容,同时功率密度也更高。由于我们的核心理念是制造易于集成到客户空间的紧凑型单元,因此安装空间一直是我们关注的重点。我们始终需要在尽可能小的空间内发挥全部性能。这就是为什么 SRM 对我们来说出现的时机恰到好处。

也许还有其他选择。但我们需要的是绝对的可靠性,而 SCHUNK 组件可以做到这一点。我们的客户对可靠性要求非常高。他们的系统全年全天候运行。满负荷运转、没有停机时间和高度灵活性就是他们的技术要求。可靠性是重中之重,我们不允许自己在这里进行任何实验,因为客户需要尽可能好的交付绩效。而且我们只有以最高的质量才能实现这一目标,这就是我们信任 SCHUNK 的原因。