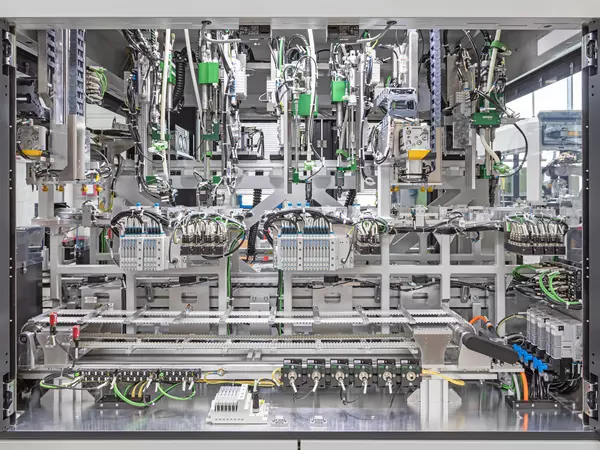

Baumann Automation ontwikkelt klantspecifieke productieplatforms voor robotica, assemblage, handling en testtechnologie in het industriepark in het noorden van Amberg, in de Oberpfalz – op ongeveer 70 kilometer van de Tsjechische grens. Hun gestandaardiseerde automatiseringscellen voldoen aan flexibiliteit, schaalbaarheid en 100% maatwerk. Wij zorgen ervoor dat de eisen van de klant en onze oplossingen perfect op elkaar zijn afgestemd", verzekert Michael Klaus, projectmanager Assembly Solutions bij Baumann. "Klanten eisen de beste machines, daar streven we naar. En daarvoor hebben we de beste onderdelen nodig." SCHUNK-producten, zoals grijpers en wisselsystemen, zijn geïnstalleerd in vele gebieden van de Baumann-systemen. Onlangs stond de fabrikant van speciale machines uit Noord-Beieren voor een bijzonder uitdagende taak: het ontwerpen van een schroefassemblagecel met extreem compacte afmetingen die precies past in een bestaande productielijn. "Er moesten vijf schroefstations plus twee handlingunits worden ondergebracht in een extreem beperkte ruimte," aldus projectmanager Klaus. "Het was hier een kwestie van millimeters. Het gebrek aan ruimte was het overheersende thema. We hebben een tijdje naar een oplossing gezocht, maar na een intensieve engineeringsfase samen met SCHUNK hebben we uiteindelijk een topoplossing gevonden: het gebruik van de SLD lineaire directe as met vijf onafhankelijk beweegbare sledes voor de schroefeenheden."

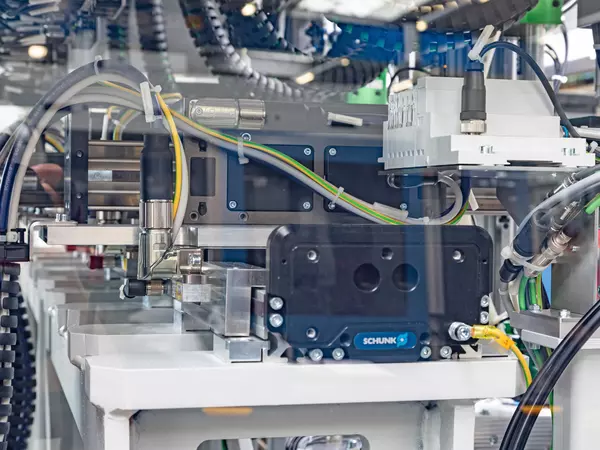

Een 1,81 meter lange SLD lineaire directe as op een stalen balk strekt zich horizontaal uit over de gehele breedte van de cel, van het ene uiteinde naar het andere. Op deze as bewegen vijf zeer nauwkeurig geleide sledes, die onafhankelijk van elkaar kunnen bewegen onder toepassingsspecifieke besturing. Op elke slede van deze x-as wordt door middel van een adapterplaat een universele lineaire LDN-module van SCHUNK geïnstalleerd - een lineaire as met X-profiel, lineaire directe motor en rolgeleiding. Aan elk van deze LDN-modules, die in de y-richting bewegen, is een schroefspindel bevestigd als eindeffector, die de schroefbewerkingen in de z-richting uitvoert.

Aan het begin van het schroefproces komt het werkstuk – een voorgemonteerde pompeenheid – via een invoerband op een werkstukdrager aan de linkerkant in de schroefcel terecht. Bij de celingang wordt eerst een barcodelabel op het onderdeel gescand, dat alle opgeslagen productgegevens bevat. Het deksel van het onderdeel wordt vervolgens automatisch met een zuignap grijper van een stationaire, verticale transportmodule verwijderd en op de zijkant van een secundaire transportband geplaatst; deze transporteert het deksel parallel aan het proces totdat het wordt teruggeplaatst. De dekselvrije behuizing wordt vervolgens door vier schroefstations geleid. Er worden verschillende schroeven in de behuizing aangebracht en er wordt een printplaat bevestigd. Ten slotte gebruikt een tweede stationaire verticale handelingseenheid een zuiggreep om het parallelle deksel van de secundaire transportband op te pakken en terug op de behuizing te plaatsen. Het deksel wordt uiteindelijk vastgeschroefd bij het vijfde en laatste schroefstation. Tot slot wordt de pomp vanaf de cel rechtsvoor naar binnen geschoven. Geïntegreerde kwaliteitscontrole van het schroefproces in de spil garandeert een feilloze schroefverbinding. Bij een defecte schroefverbinding wordt de NOK-component automatisch uitgeworpen. De productiecel werkt 24/7 volledig automatisch; handmatige tussenkomst is alleen nodig in geval van storingen. Baumann heeft de "ro|box" basiscelmodule zo ontworpen dat hij gemakkelijk toegankelijk en eenvoudig te bedienen is.

De vijf schroefstations bewegen onafhankelijk van elkaar op de SLD-as. Dit betekent dat de verschillende schroefprocessen nauwkeurig kunnen worden gecoördineerd en dat alle schroefprocessen betrouwbaar zijn. Dit vormt de basis om ervoor te zorgen dat de pomp, een belangrijk product in moderne en milieuvriendelijke energietechnologie, in perfecte kwaliteit wordt doorgegeven aan de volgende productielijn van de pompfabrikant. "De robuustheid en precisie van de SLD garanderen foutloze schroefprocessen en zorgen er uiteindelijk voor dat uitval en afval worden voorkomen", aldus Michael Klaus.

Deze SLD lineaire directe as ondersteunt ongeveer tien tot twaalf kilogram op elk van de vijf sledes met adapterplaat, LDN lineaire as en schroefeenheid voor de specifieke toepassing. Het hoge draagvermogen is mogelijk dankzij de zeer veerkrachtige profielrailgeleiding - deze zorgt voor een exact proces. Elke slede of lineaire motor heeft zijn eigen besturing. De contactloze lineaire encoder TTK 70S meet absolute positie en snelheid met maximale precisie. “Dankzij de integratie van de motor- en veiligheidsfuncties en de daaruit voortvloeiende compactheid hebben we ons ruimteprobleem met de SLD kunnen oplossen”, vat projectmanager Klaus samen. "Anders hadden we het hele schroefproces niet binnen de twee cellen van 1,60 meter kunnen passen."

De geïnstalleerde lineaire directe SLD 11-as, een configureerbaar standaardproduct van SCHUNK, was ook qua prijs-kwaliteitverhouding een uitstekende keuze voor Baumann. Gebruikers profiteren van de modulaire bevestigings-, installatie- en combinatiemogelijkheden. Zo kan de SLD bijvoorbeeld worden uitgerust met een rem en voorzien van een afdekstrip. Afhankelijk van de toepassing van de klant kan de SLD worden uitgerust met verschillende actieve motorsledes en maakt hij speciale asoplossingen mogelijk.

"We hebben dit uitdagende project echt hand in hand uitgevoerd," bevestigt Michael Klaus. "Deze SCHUNK-filosofie past heel goed bij ons hier bij Baumann. SCHUNK heeft tijd noch moeite gespaard om ons te helpen de beste oplossing te vinden. Het resultaat is uniek en onze klant is tevreden. Al met al: een perfecte match!"