En su sede austriaca, SVI (proveedor de EMS que opera en todo el mundo) emplea a 350 personas que trabajan en un área de producción de 5300 metros cuadrados para configurar activamente el futuro de la producción de electrónica automotriz. Con el objetivo de seguir ampliando sus conocimientos técnicos y especialización en este campo, SVI Austria aspira a establecer nuevos estándares como socio sólido para sus clientes.

Antes de trabajar con SCHUNK Electronic Solutions, SVI Austria recurría a soluciones autónomas y al trabajo manual al final de la línea. Sin embargo, las exigencias a los procesos aumentaron, tanto en términos de volúmenes como de calidad y fiabilidad de los procesos. La estructura existente llegó a su límite. Se hizo necesaria una solución totalmente automatizada y sin fisuras. "Queríamos una solución que pudiera gestionar nuestros crecientes volúmenes de producción y, al mismo tiempo, garantizar la calidad de nuestros productos", Walfred Krienzer, director de proyectos de SVI Austria. "Sobre todo, era importante para nosotros minimizar la intervención manual y seguir siendo flexibles".

SCHUNK Electronic Solutions, junto con socios importantes como Achat5 Engineering GmbH (experto en soluciones de manipulación de placas), Schnaidt GmbH (especialista en equipos para la fabricación electrónica) y Dr. Eschke Elektronik GmbH (reconocido experto en sistemas de prueba), desarrolló una línea de producción altamente automatizada que abarca todos los pasos del proceso.

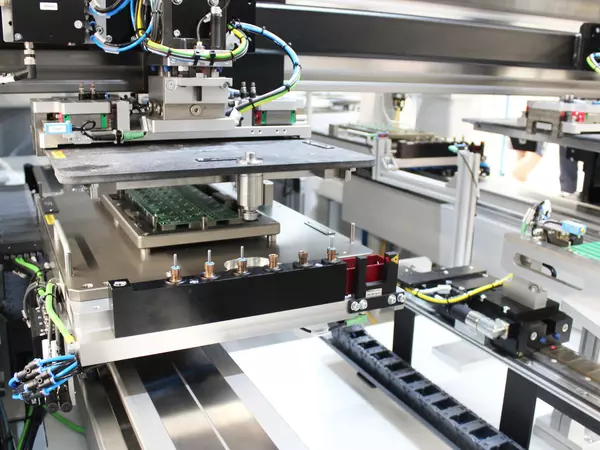

El proceso comenzó con un alimentador por depósito de 4 posiciones capaz de manipular hasta 23 pilas de paneles. A continuación, estos paneles se transfieren gradualmente a la ILR-2800 mediante un sistema inteligente de manipulación de placas, sincronizado con un ciclo de procesamiento. En este contexto, SCHUNK y Achat5 han intensificado aún más su colaboración: en el futuro, SCHUNK ofrecerá los sistemas de manipulación de placas de Achat5 como parte de su propia cartera de productos, lo que proporcionará más integración si cabe desde un solo proveedor.

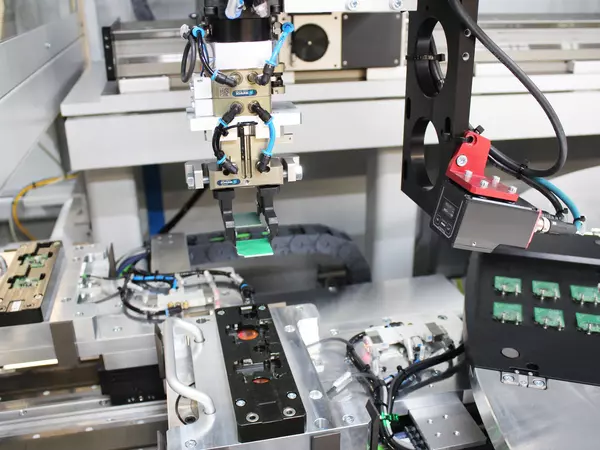

La ILR-2800 es el corazón de la línea e impresiona por su máxima precisión a la máxima velocidad. Dos ejes lineales SCHUNK especialmente desarrollados, que se extienden por toda la máquina, posibilitan tiempos de ciclo especialmente eficientes. En estos ejes hay cuatro posiciones para las lanzaderas portapiezas, que funcionan perfectamente sincronizadas con un desfase de tiempo. Esto garantiza un procesamiento continuo sin apenas tiempos de espera y maximiza la productividad. El portapiezas, desarrollado y fabricado en colaboración con Schnaidt, así como la estación de tapas completa, están equipados con el sistema de cambio rápido de palés VERO-S de SCHUNK, que proporciona una fijación segura y cambios rápidos y precisos. Se trata de una ventaja decisiva para la seguridad del proceso.

El sofisticado diseño de la ILR-2800 permite un procesamiento prácticamente ininterrumpido. La combinación de flujos de trabajo sincronizados y pasos del proceso perfectamente integrados –desde el fresado hasta la colocación de la tapa y su eliminación– garantiza el máximo aprovechamiento de la máquina con la mayor estabilidad del proceso.

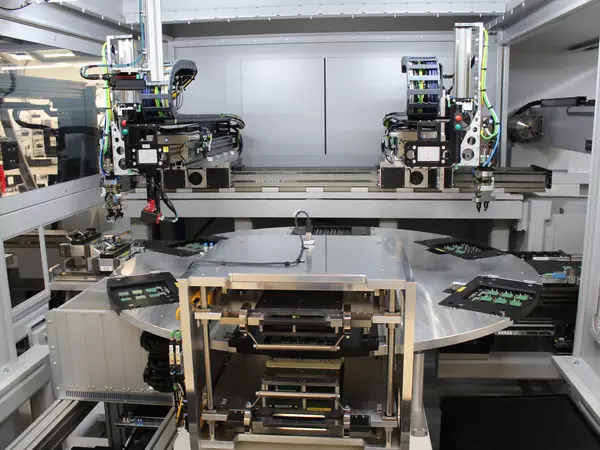

La célula de indexado giratoria se desarrolló conjuntamente con Schnaidt GmbH y Dr. Eschke Elektronik GmbH. Realiza la prueba en circuito (ICT) y garantiza la calidad de un producto siempre seguro. "La prueba TIC es una parte fundamental de nuestro proceso de producción", Walfred Krienzer. Con el adaptador en C especialmente desarrollado y los nidos de prueba fabricados con precisión, las placas de circuito impreso se fijan de forma segura durante la prueba y se comprueba su funcionalidad eléctrica. "La perfecta integración de la prueba ahorra tiempo y reduce las fuentes de error", prosigue Krienzer.

Tras el proceso de pruebas, el sistema de paletizado PAL-1500 de SCHUNK se hace cargo de las placas de circuito impreso inspeccionadas. Funciones como el centrado de bandejas, la estación de expulsión y el control de bandejas vacías garantizan una transferencia fluida y segura a la siguiente fase de producción. Un transportador independiente de piezas rechazadas permite manipular con seguridad los componentes defectuosos sin interrumpir el flujo de producción.

Gracias a su diseño modular, el PAL-1500 puede adaptarse con flexibilidad a diferentes formatos de bandeja y ofrece la máxima seguridad del proceso, algo especialmente importante para la producción en serie en la industria del automóvil.

La línea de producción está totalmente preparada para MES, lo que permite el control central y la trazabilidad de principio a fin. Las interfaces SMEMA facilitan el intercambio fluido de datos entre las máquinas, mientras que los controles de escáner y de preparación mejoran aún más la seguridad del proceso. "Para cumplir los requisitos de la industria automovilística, esta comunicación sin fisuras es indispensable", subraya Krienzer.

Conclusión: producción preparada para el futuro gracias a la automatización

La línea de producción implantada en SVI Austria es un ejemplo de colaboración fructífera y automatización inteligente. Con una producción anual prevista de hasta 4 millones de productos, el sistema marca nuevas pautas en cuanto a eficiencia y calidad. "El sistema funciona exactamente como estaba previsto, y el esfuerzo necesario para el funcionamiento y preparación fue significativamente menor de lo esperado, lo que hace que todo el proceso sea aún más eficiente", resume Krienzer. Stefan Lorenz, agente comercial de SCHUNK Electronic Solutions, añade: "La flexibilidad del sistema permite integrar sin problemas procesos adicionales como el marcado por láser o el estacado térmico, perfectamente adaptados a las necesidades de nuestros clientes".

La industria del automóvil se enfrenta a retos, pero también a grandes oportunidades. Los procesos de producción altamente automatizados son cada vez más esenciales para garantizar la calidad, la escalabilidad y la competitividad a largo plazo.