Escasez de trabajadores cualificados, cambio demográfico, objetivos de sostenibilidad y creciente presión competitiva: cada vez más pequeñas y medianas empresas se ven presionadas para hacer más eficientes sus procesos de producción. La automatización no solo ofrece una respuesta a la falta de mano de obra, sino que también permite aumentar la productividad y la seguridad de los procesos. La automatización de tareas manuales sencillas, como el paletizado, el montaje o la clasificación, puede liberar valiosos recursos de personal y aumentar la calidad al mismo tiempo.

Pero por grande que sea el interés, a menudo falta orientación: muchas empresas no saben exactamente por dónde empezar. Tiene ideas iniciales, como automatizar un paso de la manipulación manual, pero no está seguro de que sea adecuado. Otros reconocen la presión para actuar, pero no tienen una idea concreta de qué proceso podría automatizarse. Aquí es precisamente donde entra en juego un planteamiento estructurado en tres pasos que facilita a las empresas la puesta en marcha.

El primer paso comienza con una evaluación totalmente abierta y transparente de la situación general: ¿Qué actividades manuales se llevan a cabo en la empresa? ¿Dónde hay procesos recurrentes, monótonos o físicamente estresantes? ¿Y cuáles de ellos pueden ser potencialmente más eficientes mediante la automatización?

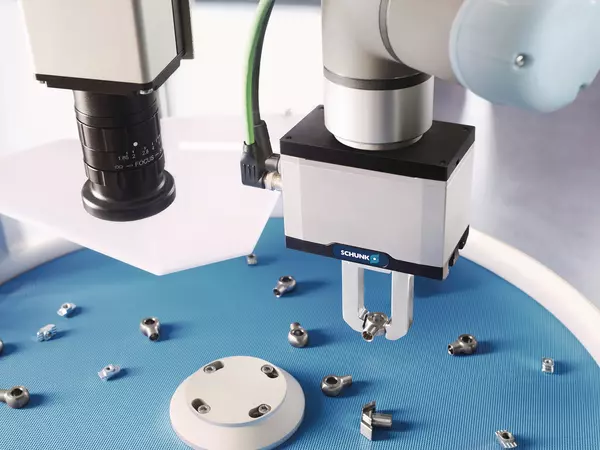

En la práctica, las empresas suelen guiarse inicialmente por problemas obvios, como el hecho de que un empleado vaya a jubilarse en un futuro próximo o que una actividad se perciba como relativamente poco ergonómica. En este caso, resulta útil ampliar el alcance y considerar todo el proceso con sus pasos anteriores y posteriores, en lugar de solo el paso de trabajo individual. Por ejemplo, puede tener sentido no solo automatizar la retirada de un componente de una máquina, sino también integrar directamente una inspección visual mediante cámara o incluso incluir el siguiente paso de producción, como el desbarbado.

Por tanto, el análisis de las necesidades no solo se refiere al "si", sino también al "cómo". ¿Qué componentes deben procesarse automáticamente? ¿Cuáles son los requisitos de calidad? ¿Cuántas piezas deben producirse al día y cuánto puede costar la solución para que sea rentable? Las empresas que adoptan un planteamiento estructurado a este respecto suelen identificar un potencial mayor del que pensaban inicialmente. Y evitan las malas inversiones porque no se precipitan en procesos inadecuados o demasiado complejos.

Sus compañeros en la máquina saben lo que hacen: los analistas a menudo pasan por alto una fase de trabajo, como un control de calidad mediante una simple inspección visual, el suministro de cajas o similares. El cambio de perspectiva aporta valiosos conocimientos para el análisis de las necesidades.

Una vez identificado un proceso adecuado, la siguiente pregunta es si puede automatizarse. Lo que se denomina fase de validación sirve para averiguar exactamente eso, idealmente antes de realizar grandes inversiones.

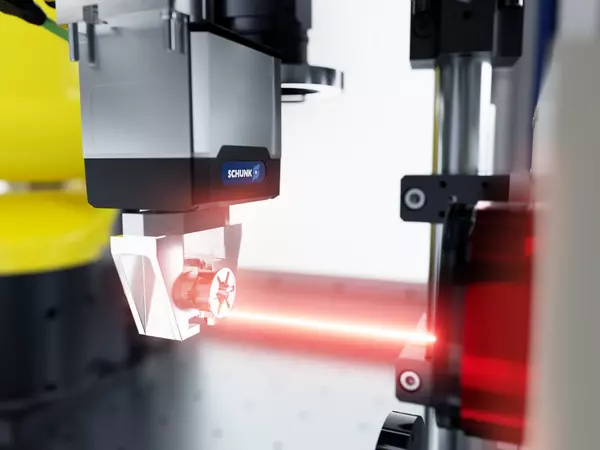

La atención se centra en el proceso principal, es decir, el paso que genera el valor añadido real, como el marcado láser, el atornillado o la clasificación. Es aconsejable comprobarlo primero antes de ocuparse de equipos periféricos, como alimentadores o racks de almacenamiento. En la práctica, esto significa comprobar si funciona el agarre del componente. ¿Reconoce el sistema de visión la posición correcta? ¿Puede reproducirse con fiabilidad el resultado deseado? Solo cuando está claro que el paso central de automatización funciona de forma fiable se tienen en cuenta los demás detalles del proceso, como las unidades de giro independientes, la célula o una cinta transportadora. Muchas empresas consideran la validación estresante y arriesgada, ya que tendrían que comprar previamente el robot o los manipuladores para probar la automatización en la práctica. ¿Y si luego resulta que no funciona como se esperaba? Es normal que las soluciones tengan que ajustarse durante la fase de validación o, en algunos casos, que haya que desarrollar nuevas soluciones. La pérdida total de la inversión es poco frecuente tras un buen análisis de las necesidades.

No se atasque con cuestiones secundarias: concéntrese primero en el proceso principal que crea valor añadido para usted. El resto vendrá después.

Una vez confirmada la viabilidad técnica, el siguiente paso es la implementación: instalación y puesta en marcha en la producción. Este paso es complejo y constituye el obstáculo más difícil para muchas pequeñas y medianas empresas. Esto se debe a que en el éxito de la implementación influye el diseño mecánico y eléctrico, la selección y adquisición de todos los componentes, la instalación del sistema, la programación y la puesta en marcha, además de la tecnología de seguridad. Hay que tener en cuenta detalles como la comunicación entre los componentes del sistema, la programación de diferentes variantes de piezas, la integración de funciones de seguridad, el suministro de energía o aire comprimido, etc. Y todo ello debe funcionar conjuntamente en un sistema global funcional. Este paso suele requerir varios expertos especializados, por lo que no suele ser asequible para muchas empresas sin apoyo externo.

En la cuestión de la implementación surgen muchos detalles, como las consideraciones de seguridad o la programación de robots. Resolverlos lleva tiempo, así que es mejor ser flexible con la programación.

¿Cómo pueden estar seguras las empresas de que un proceso es realmente apto para la automatización?

Incluyendo expertos externos en su análisis de necesidades. En SCHUNK, ofrecemos una consulta inicial gratuita y sin compromiso con el control de la automatización. In situ, nuestros expertos analizan los procesos junto con el cliente, identifican el potencial de automatización y priorizan las aplicaciones pertinentes, incluida una visión de los pasos anteriores y posteriores del proceso.

¿Cómo determina una empresa que un sistema de automatización previsto funcionará también técnicamente, sin tener que hacer grandes inversiones iniciales?

Hay formas de probar el hardware sin tener que comprarlo primero. Por ejemplo, en uno de los 15 CoLabs de SCHUNK en todo el mundo, dos de ellos en Alemania y uno en Austria. Si se desea, se comprueba la viabilidad técnica del proceso central junto con el cliente. SCHUNK utiliza componentes reales para probar si, por ejemplo, las pinzas, los sistemas de visión o procesos como el marcado láser funcionan de forma fiable. Así se minimiza el riesgo técnico, sin inversión inicial por parte del cliente. La validación en el CoLab es gratuita para los clientes finales interesados en un proyecto específico.

¿Cómo facilitan las empresas la fase de implantación?

En lugar de diseñar una máquina especial desde cero, las empresas pueden recurrir a soluciones estandarizadas que ya se han producido. Son configurables, de uso inmediato y económicas. En muchos casos, es todo lo que se necesita para procesos relativamente sencillos, como la clasificación, el marcado láser o el montaje. SCHUNK apoya la implementación de componentes y conjuntos estándar, pasando por las soluciones completas exhaustivas. Las soluciones completas diseñadas como sistemas modulares y elementos fundamentales son ideales para automatizar procesos sencillos como la separación o el marcado láser. Por tanto, cubren las tareas de automatización que suelen requerir las pequeñas y medianas empresas. Esto simplifica los procesos de trabajo y los hace más eficientes para ofrecer rápidamente un valor añadido tangible y aumentar la productividad.