É provável que a maioria dos motoristas realmente anseie por ter seu veículo completamente limpo. Infelizmente, o brilho bonito dura pouco tempo, especialmente nos aros das rodas, porque a poeira dos freios se acumula novamente rapidamente. O revestimento preto não é apenas esteticamente desagradável, mas também prejudicial à saúde. O atrito gerado durante cada processo de frenagem produz abrasão com partículas de vários tamanhos – desde poeira fina com tamanho de partícula menor que 10 micrômetros até poeira ultrafina com partículas menores que 0,1 micrômetro, que entram na corrente sanguínea pelos pulmões e podem levar a doenças respiratórias e cardiovasculares. Para reduzir esse risco potencial, as emissões de poeira fina dos freios devem ser reduzidas significativamente. O padrão de emissões Euro 7 recentemente adotado regula todas as emissões dos veículos – tanto partículas de escape quanto abrasão de pneus e freios – e deve ser aplicado a todos os carros de passeio recém-registrados a partir do final de 2027. A EMAG LaserTec desenvolveu um novo conceito de máquina para a produção dos discos de freio do futuro, que aplica um revestimento de metal duro ao disco de freio por soldagem por deposição a laser.

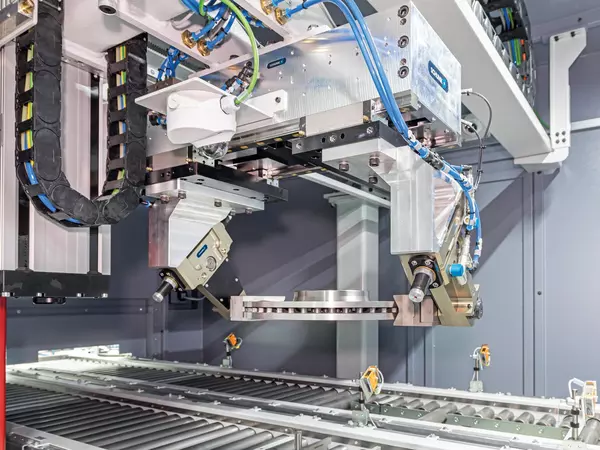

"Lançamos o ELC 450 LMD para que nossos clientes possam atender aos requisitos do disco de freio do futuro. Ele usa deposição de metal a laser (LMD) para aplicar um revestimento de duas camadas ao disco de freio, o que o torna praticamente imune ao desgaste e à corrosão, ao mesmo tempo em que reduz significativamente as emissões de poeira fina", confirma Martin Fritz, líder da equipe de desenvolvimento da EMAG LaserTec em Heubach. "A SCHUNK nos forneceu suporte significativo na concretização da alimentação automatizada de componentes para a célula de laser em um processo compacto e confiável, e com uma taxa de ciclo especificada. A garra pneumática de longo curso PLG é usada em conjunto com os dedos giratórios universais GFS – esta é uma solução de manuseio convincente para nós na nova máquina." Os engenheiros de projeto da EMAG instalaram a garra de longo curso em um pórtico de linha no ELC. "Conseguimos dispensar um robô clássico para alimentação de componentes, porque não há espaço para ele neste espaço de trabalho confinado", diz Martin Fritz, explicando o ambiente ELC. "O manuseio linear existente da EMAG e a garra SCHUNK PLG, juntamente com os dedos giratórios GFS, resultam em uma cinemática ideal para a entrada e saída do disco de freio."

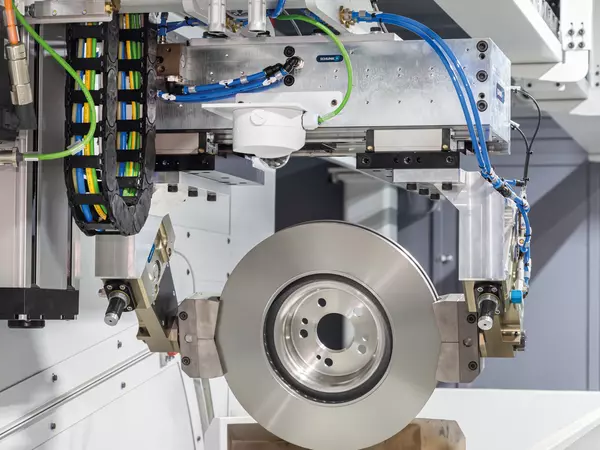

A solução compacta de carga e descarga no espaço de trabalho do ELC 450 LMD DUO prova ser robusta na operação de duas células de laser. O PLG inicia seu trabalho no transportador de rolos pegando o disco de freio de ferro fundido cinzento pré-centralizado, que pesa cerca de 30 quilos. Ele será limpo, pesado e pré-aquecido a cerca de 300 graus Celsius em processos anteriores e pode ser alimentado no transportador de rolos em modo manual, semiautomático ou totalmente automatizado, dependendo de como o cliente estruturou sua fabricação. O PLG agora guia o disco horizontal até o eixo de montagem da primeira célula laser. É aqui que a primeira camada, uma camada de proteção contra corrosão de aço inoxidável, é aplicada. Após a unidade de laser hermeticamente vedada liberar o disco, o PLG o levanta do eixo e o gira usando os dedos giratórios GFS antes de colocá-lo de volta no eixo. O segundo lado do disco recebe em seguida sua camada de proteção contra corrosão. Então, quando a primeira estação de laser finalmente libera o disco, o sistema de manuseio passa para a próxima estação acima do funil de sucção, que aspira os resíduos de pó metálico. O disco também é virado acima do funil, para aspirá-lo em ambos os lados. Por fim, o PLG alimenta o disco horizontalmente para a segunda estação de laser, onde a camada de carboneto duro é soldada, novamente nas partes superior e inferior.

Nas duas células do ELC 450 LMD DUO, o material de revestimento é alimentado como um pó e fundido na superfície do componente por laser. Após um total de quatro processos de revestimento – dois lados do disco e duas células – o disco de freio está pronto para ser descarregado. A EMAG equipou os processos de aplicação do laser com medidas de garantia de qualidade em linha, como um sensor de espessura de revestimento que verifica a espessura do revestimento, o que significa que é garantido que peças não conformes serão ejetadas do processo por um mecanismo integrado ao processo. O PLG leva os discos de freio revestidos acabados até o ponto de saída da área de trabalho do ELC nos transportadores de rolos correspondentes para remoção das peças; processos posteriores, como retificação e limpeza, ocorrem então.

"Nossas especificações para a garra neste novo conceito de máquina foram definidas de forma muito clara", resume Martin Fritz: um curso longo para um componente em forma de disco com um diâmetro de 250 a 500 milímetros, força para uma peça pesando em torno de 30 a 50 quilos, uma altura de garra de cerca de dez a 45 milímetros e suficientemente robusto para um ambiente com poeira metálica residual. "O espaço de trabalho confinado do ELC estabeleceu outras condições de limite", diz o líder da equipe de desenvolvimento. "A solução tem que ser compacta. Queremos que o componente seja alimentado e descarregado na posição horizontal e que o curso da garra aberta sempre se mova na direção do processo. A liberdade de configuração em uma gama definida de peças também é um requisito, porque queremos ser capazes de agarrar todos os tamanhos de disco com apenas um conjunto de garras. Também precisamos de segurança: o monitoramento analógico do curso da castanha nos fornece uma maneira de saber diretamente se a peça correta está sendo segurada. E por último, mas não menos importante, a rotação deve ser rápida."

Um conceito de máquina sofisticado para a produção de discos de freio do futuro requer componentes igualmente sofisticados. Rapidamente ficou claro que a nova garra de longo curso da SCHUNK era a solução certa. "Configurar a garra junto com Jürgen Kolbus aqui na mesa tornou o trabalho muito mais fácil e economizou muito tempo", confirma Martin Fritz. "Demorou apenas alguns minutos e já tínhamos nosso CAD. Depois de menos de uma hora, pudemos ver diretamente no Departamento de projeto se tudo se encaixava." Soluções especiais na fabricação industrial geralmente estão associadas a altos custos e longos prazos de entrega. As linhas de produtos rapidamente configuráveis da SCHUNK são a resposta para esse problema: os clientes recebem uma solução individual e acessível rapidamente, mesmo para lotes pequenos e altas demandas. Os dedos giratórios GFS com um tempo de rotação de apenas 0,8 segundos foram o fator decisivo final para a EMAG na escolha desta solução: "Os dedos GFS da SCHUNK foram a melhor solução para o processo específico", enfatiza Martin Fritz. A EMAG instalou a PLG tamanho 50 no ELC 450 LMD DUO e atendeu todas as especificações com ele.

Um processo completo e totalmente automatizado no sistema de revestimento leva pouco menos de quatro minutos. Evitando tempos de configuração e inatividade, automação 24 horas por dia, 7 dias por semana, taxas de ciclo rápidas – para a EMAG, o novo sistema de aplicação a laser deve atender aos altos requisitos de quantidade resultantes da entrada em vigor da norma Euro 7. O PLG em combinação com os dedos giratórios GFS apoia significativamente esse objetivo – tanto em termos de qualidade, segurança e velocidade do processo.