Sur son site autrichien, SVI, un fournisseur EMS d'envergure mondiale, emploie 350 personnes qui travaillent sur une surface de production de 5 300 mètres carrés pour façonner activement l'avenir de la production électronique automobile. En développant son expertise et sa spécialisation dans ce domaine, SVI Austria vise à établir de nouvelles normes en tant que partenaire solide pour ses clients.

Avant de travailler avec SCHUNK Electronic Solutions, SVI Austria s'appuyait sur des solutions autonomes et un travail manuel en bout de chaîne. Cependant, les exigences en matière de processus ont augmenté, tant en termes de volumes qu'en termes de qualité et de fiabilité des processus. La structure existante a atteint ses limites. Une solution entièrement automatisée et sans faille s'imposait. « Nous voulions une solution capable de gérer nos volumes de production croissants tout en garantissant la qualité de nos produits », explique Walfred Krienzer, chef de projet chez SVI Austria. « Avant tout, il était important pour nous de minimiser les interventions manuelles et de rester flexibles. »

SCHUNK Electronic Solutions, en collaboration avec des partenaires solides tels que Achat5 Engineering GmbH - un expert en solutions de manipulation de cartes, Schnaidt GmbH - un spécialiste de l'équipement pour la fabrication électronique, et Dr. Eschke Elektronik GmbH - un expert reconnu en systèmes de test, a développé une ligne de production hautement automatisée qui couvre toutes les étapes du processus.

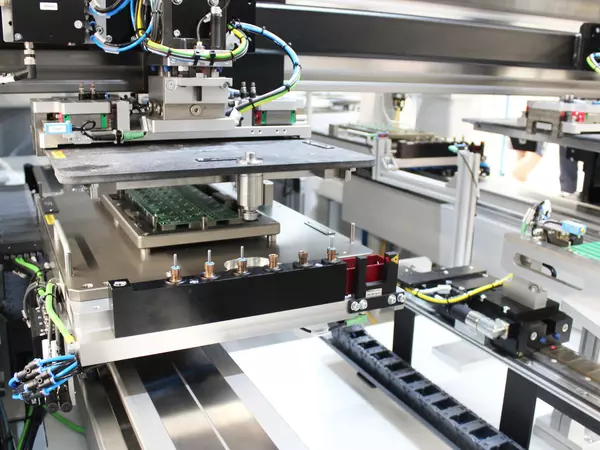

Le processus a commencé par un chargeur de magasin à 4 positions capable de traiter jusqu'à 23 piles de panneaux. Ces panneaux sont ensuite transférés progressivement dans l'ILR-2800 via un système intelligent de manipulation des panneaux - synchronisé avec un cycle de traitement. Dans ce contexte, SCHUNK et Achat5 ont encore intensifié leur partenariat : à l'avenir, SCHUNK proposera les systèmes de manipulaion du carton d'Achat5 dans le cadre de son propre portefeuille, ce qui permettra une intégration encore plus poussée à partir d'une source unique.

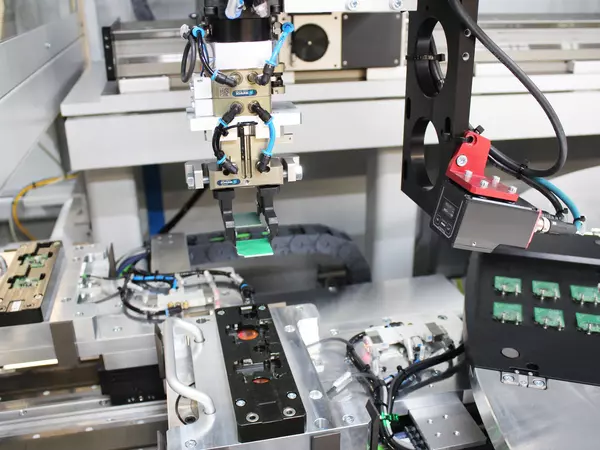

L'ILR-2800 est le cœur de la gamme, impressionnant par sa précision maximale à grande vitesse. Deux axes linéaires SCHUNK spécialement développés, s'étendant sur l'ensemble de la machine, permettent des temps de cycle particulièrement efficaces. Sur ces axes se trouvent quatre positions pour les navettes porte-pièces, qui fonctionnent parfaitement en synchronisation avec un décalage temporel. Cela permet d'assurer un traitement continu, sans temps d'attente, et de maximiser la productivité. Le porte-pièce, développé et fabriqué en coopération avec Schnaidt, ainsi que la station de couvercle complète, sont équipés du système de palettes à changement rapide VERO-S de SCHUNK - assurant une fixation sûre et des changements rapides et précis. Il s'agit d'un avantage décisif pour la sécurité de processus.

La conception sophistiquée de l'ILR-2800 permet un traitement pratiquement ininterrompu. La combinaison de flux de travail synchronisés et d'étapes de processus intégrées de manière transparente - du fraisage à la mise en place du couvercle et à l'élimination - garantit une utilisation maximale de la machine avec la plus grande stabilité du processus.

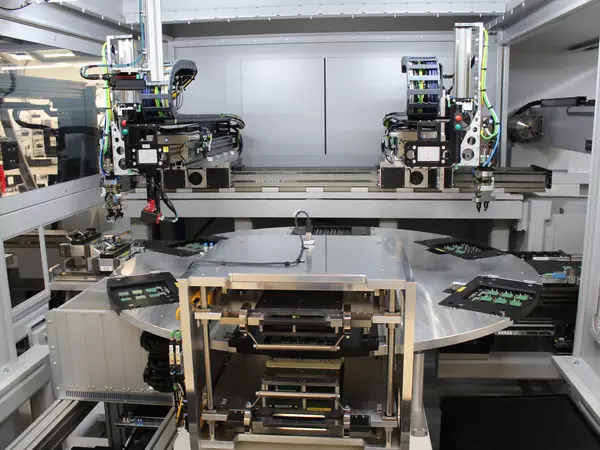

La cellule d'indexation rotative a été développée en collaboration avec Schnaidt GmbH et Dr. Eschke Elektronik GmbH. Elle effectue le test en circuit (ICT) et garantit une qualité de produit constante et sûre. « Le test ICT est un élément central de notre processus de production », explique Walfred Krienzer. Grâce à l'adaptateur C spécialement conçu et aux nids de test fabriqués avec précision, les cartes de circuits imprimés sont solidement fixées pendant le test et leur fonctionnalité électrique est vérifiée. « L'intégration transparente du test permet de gagner du temps et de réduire les sources d'erreur », poursuit M. Krienzer.

Après le processus de test, le système de palettisation PAL-1500 de SCHUNK prend en charge les circuits imprimés inspectés. Des fonctions telles que le centrage des plateaux, la station d'éjection et le contrôle des plateaux vides garantissent un transfert en douceur et en toute sécurité vers l'étape de production suivante. Un convoyeur séparé pour les pièces à rejeter permet de manipuler en toute sécurité les composants défectueux sans interrompre le flux de production.

Grâce à sa conception modulaire, le PAL-1500 peut être adapté de manière flexible à différents formats de plateaux et offre une fiabilité maximale des processus, ce qui est particulièrement important pour la production en série dans l'industrie automobile.

La ligne de production est entièrement compatible avec le système MES, ce qui permet un contrôle central et une traçabilité de bout en bout. Les interfaces SMEMA facilitent l'échange de données entre les machines, tandis que les commandes de scanner et de réglage améliorent encore la fiabilité du processus. « Pour répondre aux exigences de l'industrie automobile, cette communication sans faille est indispensable », souligne M. Krienzer.

Conclusion : une production pérenne grâce à l'automatisation

La ligne de production mise en place chez SVI Austria est un exemple de partenariat réussi et d'automatisation intelligente. Avec une production annuelle prévue de 4 millions de produits, le système établit de nouvelles normes en matière d'efficacité et de qualité. « Le système fonctionne exactement comme prévu, et les efforts requis pour l'exploitation et l'installation ont été nettement moins importants que prévu, ce qui rend l'ensemble du processus encore plus efficace », résume M. Krienzer. Stefan Lorenz, représentant commercial chez SCHUNK Electronic Solutions, ajoute : « La flexibilité du système permet d'intégrer en toute transparence des processus supplémentaires tels que le marquage au laser ou le pointage à chaud : parfaitement adaptés aux exigences de nos clients. »

L'industrie automobile est confrontée à des défis, mais aussi à de grandes opportunités. Les processus de production hautement automatisés sont de plus en plus essentiels pour garantir la qualité, l'évolutivité et la compétitivité à long terme.