L'époque où les amateurs de fitness disparaissaient pendant des heures dans des salles de musculation étouffantes pour soulever et presser des tonnes de plaques de fer est révolue. Les « paradis de fer » modernes sont très différents aujourd'hui. Les machines d'entraînement en circuit, élégantes et intelligentes, donnent le ton et ont fondamentalement transformé les programmes d'entraînement individuels. Chez Steinhart aussi, beaucoup de choses ont changé depuis que le fitness est devenu un élément déterminant de l'activité. « Notre entreprise a commencé par des décorations de tombes et des chandeliers », explique Patrick Genkinger, responsable de la fabrication et des projets chez Steinhart. Son grand-père a fondé l'entreprise il y a environ soixante-dix ans dans un garage et l'a positionnée comme sous-traitant pour la fabrication de tôles et de tubes et le cintrage de fils métalliques. Aujourd'hui, Patrick Genkinger est coactionnaire et en passe de rejoindre l'équipe de direction en tant que membre de la troisième génération. « Il y a une douzaine d'années, trois étudiants nous ont fait part d'une idée : ils voulaient fabriquer des appareils de fitness pour l'entraînement en circuit », raconte M. Genkinger. Cependant, les trois jeunes hommes n'avaient que de vagues idées de conception et un budget d'investissement modeste. « Mais nous l'avons fait ! En quelques mois, Steinhart a conçu et fabriqué six machines différentes. « Les gars ont amené les machines au salon du fitness à Cologne et en ont immédiatement vendu 300 unités ». Depuis lors, la société Steinhart, basée à Hettingen, est sur une trajectoire ascendante », confirme Patrick Genkinger.

Une nouvelle ère s'ouvrait également pour la société EGYM, basée à Munich, que les trois étudiants et initiateurs allaient finalement fonder. Augmentation des revenus, ruée sur les clubs de fitness, équipements d'entraînement à domicile : l'industrie était en plein essor. C'est ainsi qu'EGYM est devenu un fournisseur mondial de solutions d'entraînement intelligentes et assistées par la technologie pour les centres de remise en forme et de santé, et que Steinhart fabrique ces appareils de musculation commandés par ordinateur. Ils proposent un entraînement holistique en 20 versions différentes. « Il s'agit de machines d'apprentissage de haute technologie qui s'adaptent automatiquement à l'utilisateur et proposent différents programmes pour différents objectifs », explique Manuel Beck, chef du département de fraisage et chef de projet adjoint chez Steinhart. Il utilise lui-même les machines et profite du fait que les réglages automatiques et les différentes méthodes d'exercices permettent une séance d'entraînement efficace et peu coûteuse en temps. « Avec l'augmentation des volumes de production, l'efficacité est également un objectif primordial dans notre fabrication - un objectif que nous atteignons grâce à des composants de production appropriés. C'est pourquoi nous avons choisi le système modulaire SCHUNK pour le chargement automatisé des machines », affirme le chef du département fraisage. « Pour serrer des pièces de différents types, formes et tailles, nous avons besoin d'un serrage à la fois flexible et efficace, explique M. Beck.

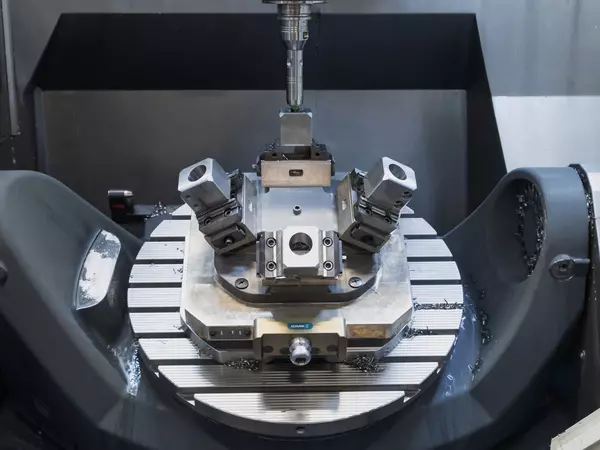

Steinhart a opté pour le centre de fraisage moderne DMU 75 monoBLOCK à 5 axes avec un système d'automatisation à palettes PH Cell 300. Ici, le système de bridage au point zéro VERO-S constitue la base du changement automatisé des palettes. Cette interface flexible et précise de la table de machine permet une configuration rapide de tous les composants de serrage. Chez Steinhart, par exemple, on utilise des rails de serrage SCHUNK KSM2 avec un système de changement rapide de mors. Ils permettent le serrage de grandes pièces jusqu'au serrage multiple de petites pièces. En outre, Steinhart utilise le serreur universel pour petites pièces KSC3 80 avec des mors de préhension étagés. Sur la pyramide de serrage, ils offrent une accessibilité impressionnante aux composants en combinaison avec le porte-outil TENDO Platinum et l'extension de serrage hydraulique TENDO SVL. « Ce système de serrage modulaire est une solution pratique », confirme Manuel Beck, « car, grâce à sa polyvalence, il comprend tous les composants standard dont nous avons besoin pour nos tâches ». Vous ne trouverez cela nulle part ailleurs ».

Le système d'automatisation des palettes est équipé de 24 positions de stockage. Ce concept d'automatisation modulaire et peu encombrant permet de manipuler des palettes de différentes tailles avec un seul système unifié. La station de préparation séparée est utilisée pour la préparation parallèle des palettes, ergonomique et en temps réel. Les opérateurs apprécient la facilité et la commodité du contrôle de l'automatisation directement via le panneau de commande de la machine. « C'est la solution idéale pour la manutention de palettes dans le cadre de petits lots ou de la production de pièces uniques », confirme Manuel Beck. Pour un usinage efficace, Steinhart utilise également des serreurs 5 axes KSC-C2 avec un centre de serrage réglable et un système de changement rapide de mors. « Nous apprécions également beaucoup la technique de serrage magnétique », assure l'expert en fraisage. « La plaque de serrage magnétique MAGNOS MFRS est un produit phare pour nous car il ne nécessite qu'une brève impulsion électrique pour la magnétisation et la démagnétisation. Aucune alimentation électrique continue n'est nécessaire, ce qui se traduit par une efficacité énergétique optimale », explique M. Beck.

« Dès le premier jour, l'automatisation des palettes a fonctionné sans problème », résume Patrick Genkinger à propos du travail avec le système de serrage modulaire. « Nous avons installé VERO-S sur la toute première machine et depuis, nous n'avons eu aucun problème avec les produits SCHUNK, car ils sont très fiables », assure M. Genkinger. L'optimisation du temps de fonctionnement des machines et la minimisation des temps de préparation ont convaincu les responsables de la fabrication. « Nous fabriquons de manière rentable et à un niveau de qualité élevé, deux aspects cruciaux pour les produits finis exigeants et à prix élevé », explique M. Genkinger. Outre les produits innovants de SCHUNK pour les solutions d'automatisation, il met également l'accent sur les conseils compétents et basés sur le partenariat. Enfin, il cite la régionalité et la proximité de l'usine SCHUNK comme un atout pour la collaboration. « Notre production est parfaitement adaptée à cette technologie de serrage et offre des performances optimales », assure le futur directeur général. « Nous nous sommes développés grâce à ce système modulaire et nous continuerons à nous développer à l'avenir.