Les dispositifs de damage de Plasser & Theurer sont des composants essentiels pour la stabilité des systèmes de voies ferrées. Les vérins hydrauliques et pneumatiques nécessaires à cet effet devaient auparavant être traités sur plusieurs machines avec des réglages différents. L'entreprise a investi dans une solution de production automatisée de pointe afin de fabriquer ces produits plus efficacement. L'objectif était de se concentrer sur un seul système, de réduire les temps de changement et de permettre une production individuelle et en série de manière flexible.

Plasser & Theurer a opté pour un concept de production basé sur un centre d'usinage 5 axes DMU 85 H de DMG Mori, associé au système de stockage circulaire modulaire à palettes PH Cell 2000. Les systèmes de serrage des pièces à usiner de SCHUNK jouent un rôle décisif dans l'efficacité de cette solution.

L'élément clé du projet a été l'étroite collaboration avec SCHUNK. « Nous avions déjà eu de bonnes expériences avec SCHUNK dans le passé et nous savions que nous avions besoin d'une solution personnalisée pour ce projet », explique Jürgen Punzenberger, chef d'équipe de la fabrication mécanique. En très peu de temps, un concept économiquement et techniquement convaincant a été développé en collaboration avec les experts de SCHUNK. « Avec des étaux à 5 axes pour la production de pièces uniques, des cubes de serrage pour le serrage multiple et des mors de serrage spéciaux sur mesure, nous avons développé avec SCHUNK un concept qui répond de manière optimale à nos exigences et offre en même temps une flexibilité maximale. Cette technologie sophistiquée de serrage nous permet de traiter efficacement les pièces individuelles et les pièces de série », poursuit M. Punzenberger.

« SCHUNK est un partenaire solide, notamment en ce qui concerne les solutions personnalisées. Nous offrons la plus large gamme de portes-outils et de serrage stationnaire standard sur le marché, ainsi que des décennies d'expérience dans la conception et la fabrication de composants sur mesure. Cela nous permet de réaliser des solutions économiques et, surtout, techniquement optimales pour nos clients », déclare Raffael Baumgartner, support technique Porte-outils et serrage stationnaire chez SCHUNK, expliquant pourquoi SCHUNK est le bon partenaire pour des projets aussi complexes. Son collègue, Sokha Hem, insiste sur la combinaison de solutions standard et spéciales : « Nous nous appuyons sur une combinaison de pinces centriques standard éprouvées et de mors spéciaux adaptés aux contours des pièces moulées. Cela signifie que nous pouvons garantir une flexibilité et une utilisation maximales des machines ».

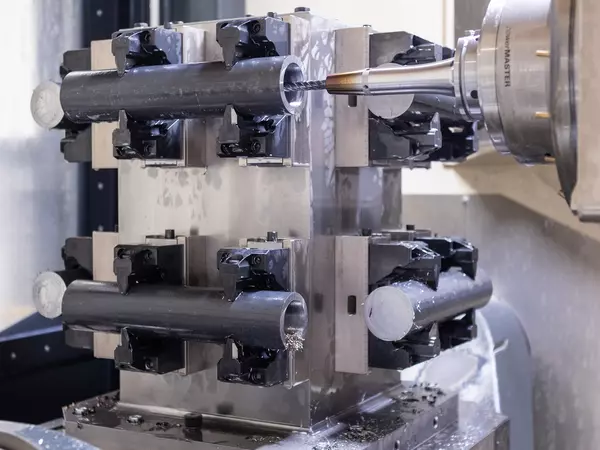

Selon Sokha Hem, la série de pinces centriques KSC3 utilisée sur les cubes de serrage est idéale pour les solutions de serrage exigeantes avec des mors à grand surplomb (porte-à-faux). Pour garantir une précision maximale, les chariots sont réglés individuellement pour guider chaque étau. « Ce rodage des chariots déjà longs dans le corps de base assure un excellent support des mors, garantissant une précision de répétabilité maximale même avec des forces de serrage élevées. Le corps de base entièrement nickelé a donc une protextion anticorrosion, le roulement sans jeu et la broche encapsulée de l'étau de serrage sans entretien garantissent également des forces de serrage constantes pour une utilisation continue fiable et précise. SCHUNK propose également la plus grande gamme de mors de serrage au monde, ce qui permet une adaptation rapide aux nouvelles fonctions de serrage.

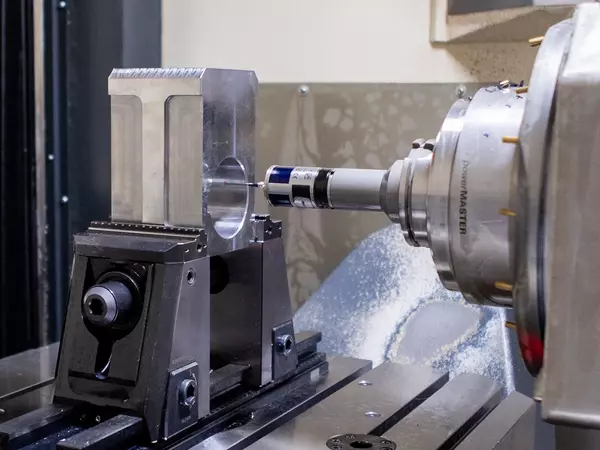

L'étau 5 axes KONTEC KSX-C2 combine plusieurs avantages pour un usinage 5 axes flexible : excellente accessibilité de tous les côtés, système de changement rapide des mors sans outil, broche entièrement fermée avec une course de serrage de base de 130 mm et un système de changement rapide de la broche. Le système intégré de changement rapide des mors permet un changement particulièrement rapide et augmente ainsi l'efficacité. Le point fort absolu est le le retrait actif du mors de l’étau, actif de la mâchoire de l’étau, intégré en série. En serrant les deux mors supports, le serrage de précision est activé et permet l'usinage complet et précis du sixième côté sans mesures de conversion supplémentaires », souligne l'expert en portes-outils et serrage stationnaire SCHUNK.

Raffael Baumgartner tient particulièrement à souligner l'approche globale adoptée pour le projet : « Outre le choix de la machine, la conception des outils et la situation de serrage ont également été prises en compte. Cela signifie qu'aucun compromis n'a dû être fait ». L'échange intensif entre les partenaires du projet a permis de mettre au point une solution précisément adaptée aux exigences respectives. « Je pense que ce projet en particulier montre très bien à quel point la bonne technologie de porte-outils et serrage stationnaire est cruciale pour un usinage économique », souligne M. Baumgartner.

Le nouveau concept de production offre de nombreux avantages à Plasser & Theurer. Nous avons pu augmenter notre productivité d'environ 30 % et maximiser les temps de fonctionnement des machines », explique M. Punzenberger, qui ajoute : « En raison des longs temps d'autonomie, nous avons également opté pour le fonctionnement sur plusieurs machines. » Un autre avantage est la réduction des temps de changement. Grâce aux dispositifs de serrage modulaires, Plasser & Theurer peut passer d'un composant à l'autre avec un minimum d'effort. Le serrage avec cube, par exemple, permet un serrage multiple efficace, tandis que la solution de serrage à double angle sécurise les composants de plus grande taille.

Grâce à un système d'usinage automatisé à 5 axes ultramoderne et aux solutions de serrage personnalisées de SCHUNK, Plasser & Theurer a réussi à porter la flexibilité et la productivité à un niveau supérieur. « Nous sommes très satisfaits de la solution et nous continuerons à faire confiance à l'expertise de SCHUNK pour nos futurs projets », conclut Jürgen Punzenberger, qui ne tarit pas d'éloges.