La fabrication de composants dans le cadre de la construction de prototypes s'accompagne d'exigences spécifiques. Une grande flexibilité et une facilité d'adaptation de l'environnement de production sont essentielles pour permettre des améliorations itératives de la conception et de la fonctionnalité du composant. « Nous travaillons avec des échantillons et des lots de petite taille, ce qui signifie que nous devons constamment mettre en œuvre de nouvelles situations de serrage - aussi rapidement et sûrement que possible », explique Darius Adamski, ingénieur d'application CAO-FAO chez Vitronic Machine Vision. Le département de construction de prototypes du fabricant de systèmes de reconnaissance et de traitement d'images sur le site de Wiesbaden produit des pièces de boîtier, des supports, des dissipateurs thermiques, des montures et d'autres composants pour l'intérieur des systèmes de contrôle et d'inspection optiques ultramodernes. Les appareils de Vitronic sont des produits de haute technologie qui nécessitent une fabrication d'assemblage conventionnelle et des processus d'usinage de haut niveau. « Notre parc de machines doit être de premier ordre, suffisamment large et flexible pour nous permettre de réagir rapidement et de travailler efficacemen », souligne M. Adamski. « Notre approche n'est pas comparable à la production en série. D'une part, nous avons besoin de différentes options pour le serrage et l'usinage. D'autre part, la sécurité dans des situations en constante évolution est une préoccupation majeure pour éviter les dommages. »

La solution à ces exigences a été trouvée par Darius Adamski et son équipe en 2018 lors d'une visite au salon AMB. « La visite du salon a été une grande surprise pour nous », souligne le chef de projet. « Sur le stand de SCHUNK, nous avons tout de suite compris que c'était exactement ce dont nous avions besoin. » La large gamme de dispositifs de serrage avec toutes les variantes possibles a convaincu Adamski. « Personne d'autre de propose de solution semblable ! » Jusqu'alors, il travaillait avec plusieurs fournisseurs et contacts différents pour les porte-outils et les dispositifs de serrage, ce qui impliquait des processus longs et beaucoup de temps consacré à la coordination. « Il fallait que cela cesse, car c'était absolument inefficace. Nous voulions enfin un point de contact central et un partenaire direct pour nos machines. C'est ce que nous avons trouvé chez SCHUNK - et ce n'est pas tout : nous avons maintenant accès à une richesse de modules sans précédent. »

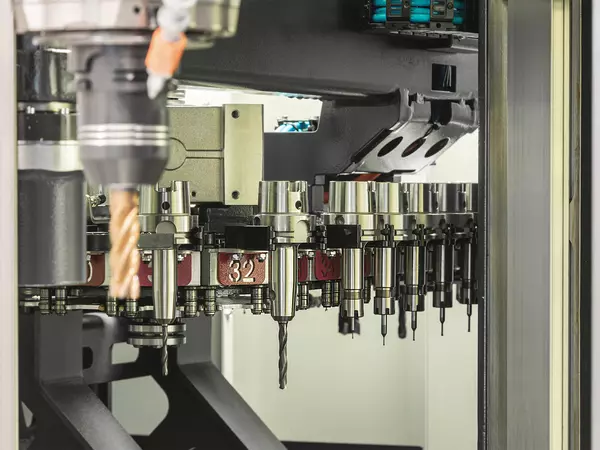

Ce fut le début d'une collaboration tournée vers l'avenir. En 2019, Vitronic a équipé son nouveau centre d'usinage à cinq axes Alzmetall GS 800 de différents modules du Toolbox de porte-outils et serrage stationnaire de SCHUNK, notamment le système de bridage au point zéro VERO-S NSE3 138, différents serreurs et mandrins de tour, ainsi que les porte-outils TENDO EC et TENDO Slim 4ax. Depuis, la flexibilité, l'optimisation du temps de préparation, la facilité de manipulation et l'efficacité ont atteint un nouveau niveau. « Cette variété de dispositifs de serrage et de mors a permis à notre travail d'atteindre un niveau supérieur. La conception modulaire complète de SCHUNK est exactement ce dont nous avons besoin », assure M. Adamski. Et surtout, souligne-t-il : « La qualité est irréprochable. »

Au début de l'année 2025, un autre investissement dans une machine a suivi - un centre d'usinage haute performance de la série Tiltenta de Hedelius. Sa grande zone de travail avec une tête de fraisage pivotant en continu permet l'usinage vertical de pièces longues. La table rotative à commande numérique intégrée permet également l'usinage sur cinq faces de pièces à usage intensif. Grâce à une cloison, un espace de travail à trois axes et un espace de travail à cinq axes sont créés, ce qui permet un fonctionnement efficace du pendule. « Pour la nouvelle machine, nous avons simplement copié la configuration de l'Alzmetall », rapporte Lukas Seibel, technicien d'usinage et ingénieur d'application CAO-FAO chez Vitronic Machine Vision. « Nous avons été ravis de constater la facilité avec laquelle nous pouvions transférer les modules de serrage d'une machine à l'autre. Pour nous, cela signifie des processus courts, des temps de préparation rapides et une manipulation ergonomique. Nous pouvons réagir immédiatement à de nouvelles situations dans notre travail quotidien. Grâce à cette configuration de machine adaptable et évolutive et à l'interaction des deux systèmes, notre efficacité en matière d'usinage s'est considérablement améliorée », se réjouit le jeune technicien d'usinage.

Le système de bridage au point zéro modulaire VERO-S sert également de base au Toolbox et d'interface de précision avec la table de la machine sur la nouvelle Hedelius Tiltenta. « Ce système nous permet de serrer avec précision une grande variété de géométries de pièces et d'effectuer des réglages rapides et efficaces », souligne Lukas Seibel. Avec un total de 18 modules NSE3-138 installés, le département des prototypes de Vitronic atteint une pleine utilisation de la machine. Les modules en acier inoxydable scellés sont équipés d'une fermeture à cône actionnée par ressort qui verrouille automatiquement l'interface changeante dès que la tirette de bridage est soulevée. Cela permet d'éviter que des copeaux ou des saletés ne pénètrent dans l'appareil. Ainsi, la sécurité de processus d'usinage et la durabilité du module de serrage sont assurées. Les modules de serrage dimensionnellement stables peuvent absorber des moments de basculement et des forces transversales élevés, ce qui permet d'obtenir un serrage extrêmement rigide et sans vibrations. En outre, les modules pneumatiques NSE3 atteignent des forces de traction élevées, qui restent pleinement efficaces même en cas de chute de pression.

Pour le module de serrage VERO-S, Vitronic utilise différents modules de serrage de la conception modulaire SCHUNK, tels que l'étau de serrage de base KSC3 125-300 avec console ou le serreur mince à cinq axes KONTEC KSX-C2 125-300. L'installation en combinaison avec le VERO-S ne prend que quelques secondes. SCHUNK a posé un nouveau jalon avec l'étau de serrage automatique KSX-C2, entièrement étanche et robuste, qui offre encore plus de flexibilité, des temps d'installation plus courts et un maintien sûr. Les changements de mors se font sans outil. Avec une course de serrage de base de 130 millimètres et des mors réversibles pour élargir la plage de serrage, le serreur peut être rapidement adapté à une nouvelle gamme de pièces. Une grande variété de mors à changement rapide est disponible. Grâce au mécanisme de traction actif, il est possible d'usiner avec précision les six faces sur la machine à cinq axes. Les utilisateurs obtiennent d'excellents résultats en termes de planéité et de perpendicularité. Le contour extérieur de la KSX-C2, effilé vers le haut, assure une bonne accessibilité avec des outils standard. Les opérateurs peuvent régler les forces de serrage en continu à l'aide d'une clé dynamométrique, par exemple pour appliquer des forces précises lors du serrage de pièces délicates. Pendant l'usinage, un système d'amortissement en élastomère intégré absorbe les vibrations, ce qui permet d'obtenir une qualité de surface élevée des pièces.

Le mandrin à serrage manuel ROTA-S plus 160 2.0 fait également partie du système de porte-outils et serrage stationnaire de Vitronic. SCHUNK a conçu le mandrin de tour pour diverses tâches de serrage sous forme de mandrin à 2 et 3 mors, en particulier pour le serrage de pièces rondes. Les performances élevées du système de crémaillère et la lubrification optimisée garantissent un serrage fiable et des forces de serrage élevées en continu, offrant ainsi aux utilisateurs une efficacité d'usinage améliorée. Les concepteurs ont mis tout en œuvre pour développer le ROTA-S plus 2.0 : un grand trou traversant, des mors de base avec dentelure oblique, un système à changement rapide de mors convivial avec une grande précision de répétition, des pièces fonctionnelles entièrement trempées et rectifiées, ainsi que des dispositifs de sécurité visuels pour une sécurité opérationnelle maximale.

« Les porte-outils et serrage stationnaire hydrauliques étaient une nouveauté pour nous », déclare Darius Adamski. Le chef de projet avait d'abord envisagé des porte-outils thermorétractables conventionnels pour l'Alzmetall GS 800, nouvellement acquise en 2019, mais il a rapidement été convaincu par la technologie d'hydro-expansion de la série TENDO. Le serrage de l'outil s'effectue à l'aide d'un mécanisme hydraulique dans lequel la rotation d'une vis comprime le fluide sous pression interne et déforme élastiquement la douille expansible. Celle-ci entoure fermement la queue d'outil. La force de serrage élevée et la rigidité radiale garantissent un maintien absolument sûr de l'outil et un faux-rond précis. En tant qu'inventeur et leader du marché dans le secteur des porte-outils et serrage stationnaire par expansion hydraulique, SCHUNK possède plus de 40 ans d'expérience dans ce domaine. Grâce à la segmentation spécifique à chaque application des porte-outils, les clients peuvent choisir les variantes de mandrin expansible hydraulique adaptées en fonction de leur application et de leurs besoins. Vitronic utilise les modèles TENDO EC et TENDO Slim 4ax.

Les utilisateurs de la technique d'expansion hydraulique apprécient depuis des décennies l'usinage économique, efficace et économe en ressources des pièces. Ces porte-outils sont équipés de série d'un équilibrage fin et conviennent aux vitesses de rotation élevées. Les queues d'outils peuvent être serrées directement dans le porte-outil, ce qui permet à la série TENDO d'offrir un changement d'outil à la fois précis au micromètre et effectué en quelques secondes. Les opérateurs gagnent du temps de configuration et peuvent se passer de dispositifs supplémentaires. Ils bénéficient d'une grande flexibilité, car ils permettent à la fois un serrage direct et un serrage de différents diamètres avec des douilles intermédiaires rainurées ou étanches aux liquides de refroidissement. La précision constante du faux-rond et l'amortissement efficace des vibrations garantissent une longue durée de vie de l'outil pour l'ouvrier métallurgiste.

« La découverte de la conception modulaire polyvalente de SCHUNK lors du salon de 20 18 a été un coup de chance pour nous » confirme Darius Adamski. « Les modules de serrage et les porte-outils se sont révélés être un véritable gain de temps. En outre, nous avons considérablement gagné en fiabilité, en efficacité et en ergonomie. » En outre, la fonctionnalité des produits a toujours été assurée et aucun problème ou besoin de réparation ne s'est jamais présenté. Adamski et Lukas Seibel prévoient d'équiper la prochaine machine avec le système modulaire SCHUNK. Tout d'abord, la pyramide SEP à cinq axes sera installée sur la Hedelius Tiltenta et l'Alzmetall GS 800, qui seront équipées d'étaux KSC3 125-160. Le serrage multiple en configuration pyramidale permet de serrer plusieurs pièces simultanément, ce qui réduit encore les temps de préparation. « Si nous avons des questions, un simple coup de fil suffit » assure M. Adamski, qui conclut : « Un système complet, une communication sans faille, rien à redire. Nous apprécions vraiment ce type de collaboration - et maintenant nous avons tout d'une seule source ! »