전자 장치 산업은 지속적인 기술 발전을 특징으로 합니다. 민감한 전자 부품의 세밀한 처리와 가공은 최고 품질의 기준과 정밀도를 요구합니다. 그리핑 기술, 자동화 기술, 툴홀딩과 워크홀딩, 디패널링 기술에 대한 오랜 경험을 토대로 당사는 다양한 산업에서 전자 및 전자 부품의 생산, 처리 및 최종 조립을 위한 신뢰할 수 있는 파트너입니다.

자유롭게 상담을 요청하고 어떠한 의무도 없이 정보를 받아보세요.

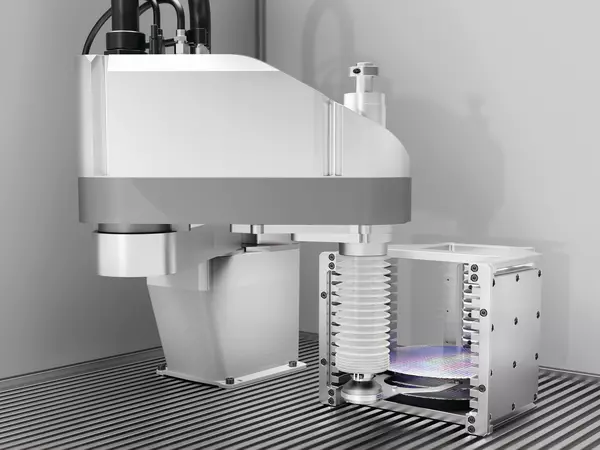

웨이퍼 핸들링은 전자 제조에서 핵심적인 단계로, 웨이퍼의 노광, 노각 및 광택을 포함하여 전체 가치 사슬에서 기계의 로딩 및 언로딩을 수반합니다. 전자 부품의 품질과 신뢰성을 보장하기 위해 해당 공정에는 최대한의 정밀도와 청결이 필요합니다.

웨이퍼 핸들링 분야에서 SCHUNK는 ESD 보호, 청결 요건 및 오염 방지와 관련된 특수 요건을 충족시키기 위한 전문 시스템 엔지니어링 전문 지식을 제공합니다. 일례로, ADHESO 기술 외부 에너지 공급 없이 정밀한 웨이퍼 핸들링이 가능합니다.

정밀도와 효율성은 전자 장치의 제조에서 핵심이며 이는 산업의 증가하는 요건을 충족하기 위해 필수적입니다. 전자 장치 제조는 축 제어 및 종단 검사와 같은 다양한 프로세스로 이루어져 있으며, 이는 생산된 전자 부품의 품질과 성능을 확보합니다.

인라인 디패널링, 독립형 기계, 배치 및 테스트 목적의 셀을 포함하여 당사의 전문 지식은 다양한 전자 제조 분야를 다룹니다. 당사는 특정 요건과 소재에 맞는 맞춤형 솔루션을 제공합니다. 당사의 솔루션은 확장 가능하며 변경 수량에 맞게 조절할 수 있습니다. 전자 장치 생산을 위한 최적의 솔루션을 선택하고 실행 가능성을 확인할 수 있도록 지원을 제공합니다.

자동차, 데이터 센터, 항공, 측정 기술, 소비재 및 통신과 같은 다양한 산업에서 전자 부품의 최종 조립에는 최대한의 정밀도와 효율이 필수입니다. 이 핵심적인 단계에는 전자 장치를 하우징에 장착하고 플러그 연결을 수립하며 하우징을 닫는 과정이 포함됩니다. 생산 능력과 사용된 부품의 신뢰성을 극대화하기 위해 사이클 시간을 엄수하는 것이 특히 중요합니다.

그리퍼 및 자동화 기술을 통해 조립 과정에서 전자 부품을 정밀하게 그리핑, 스위블링, 보상 및 이동할 수 있습니다.

당사의 제품은 품질 저하 없이 사이클 시간을 최소화하고 생산성을 높이도록 설계되었습니다.

SCHUNK 애플리케이션 센터인 CoLab에서는 귀사와의 협력을 통해 계획된 애플리케이션을 테스트합니다.

당사는 공작물에 대한 타당성 조사, 공정 분석 및 공정 시연을 지원하고 있습니다. 이를 통해 시운전 중 발생할 수 있는 위험을 최소화하고 시간을 절약할 수 있습니다.

지역별 SCHUNK 담당자에게 연락주십시오. 애플리케이션 개발을 도와드리겠습니다.