Toutes les entreprises manufacturières sont confrontées au même défi : comment entretenir, voire développer, une production rentable et efficace avec le même nombre d'employés ? Les pénuries de personnel sont devenues la norme dans tous les secteurs industriels. C'est pourquoi les entreprises souhaitent automatiser de plus en plus d'étapes de production, en particulier les tâches physiquement exigeantes ou monotones pour lesquelles il y a de moins en moins d'employés.

Heureusement, les progrès de la robotique, de l'IA et des systèmes de préhension continuent de permettre de nouvelles applications rentables pour les solutions d'automatisation. Dans le passé, les entreprises disposaient généralement de suffisamment de personnel qualifié pour installer et exploiter les systèmes d'automatisation. En conséquence, les systèmes ont acquis de plus en plus de fonctions, mais sont également devenus plus difficiles à utiliser. Aujourd'hui, cela pose des problèmes aux petites et moyennes entreprises en particulier. Elles sont confrontées à des pénuries de personnel qui les empêchent d'automatiser leur production et, partant, de la rendre pérenne. Les entreprises sont notamment confrontées à un défi de taille lorsqu'il s'agit de manipuler des composants par des robots. Lorsqu'un système de caméra est nécessaire pour obtenir un positionnement précis pour la préhension des composants, de nombreuses entreprises se heurtent à des limites et doivent faire appel à des prestataires de services externes pour l'automatisation ce qui augmente de fait leur dépendance vis-à-vis de ces prestataires.

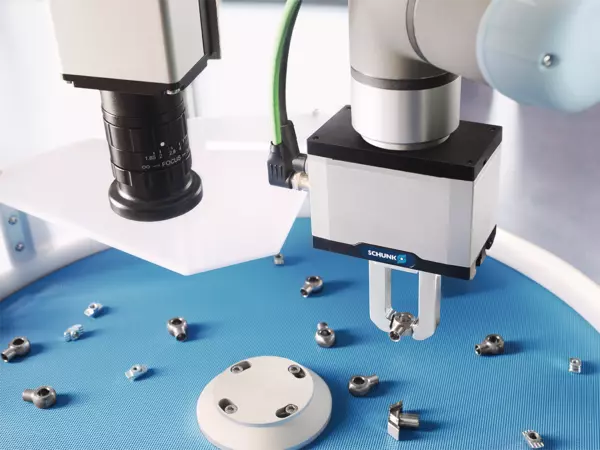

Pour répondre à cette question, SCHUNK a lancé le kit de préhension 2D, un kit d'application permettant une automatisation rapide, rentable et simple grâce à l'IA développée par SCHUNK en Allemagne. Ce kit se compose d'une caméra avec objectif, d'un PC industriel, du logiciel AI de SCHUNK et des câbles nécessaires. Tous les composants sont coordonnés entre eux et peuvent être combinés, grâce à une interface TCP/IP ouverte, à n'importe quel robot ou même à un contrôleur de niveau supérieur (tel qu'un PLC de Siemens). Il permet de manipuler et de trier divers composants disposés aléatoirement sur un plan. Enfin une solution pour les tâches complexes à automatiser, mais monotones et peu attrayantes pour les travailleurs humains.

Par exemple, lorsque des pièces tournées sortent d'une machine dans une entreprise manufacturière en sous-traitance, elles tombent généralement dans une boîte. Un employé les trie ensuite à la main et les positionner correctement dans des plateaux afin que les étapes d'usinage suivantes puissent être automatisées plus facilement. Toutefois, au cours de ce processus, il est facile d'endommager ou de mélanger des composants. Lorsque le robot prend le relais, l'employé est déchargé de ces tâches. Dans le même temps, la complexité et le risque d'erreurs sont réduits dans des processus automatisés ultérieurs.

SCHUNK utilise le kit de préhension 2D dans sa propre production en Allemagne. Les clients ont la possibilité de valider leurs propres applications dans le centre d'applications robotiques CoLab et de découvrir facilement comment le système peut améliorer leur propre production.

Si le système est structuré mécaniquement, un utilisateur moyen n'aura besoin que de moins d'une demi-journée pour programmer les (nouveaux) composants du système. L'interface web du logiciel guide l'utilisateur pas à pas jusqu'au résultat.

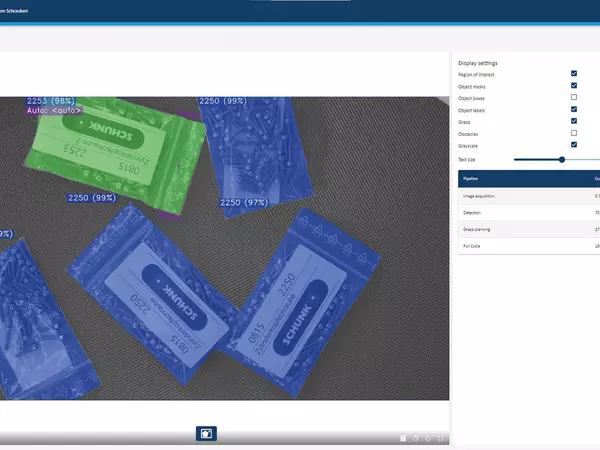

La caméra observe d'en haut une bande d'alimentation, un plateau ou une table de stockage. Le logiciel d'IA reconnaît et différencie les composants sur la base d'images préalablement enregistrées et fournit la position de préhension optimale. Pour ce faire, la caméra capture d'abord l'arrière-plan sur lequel les composants seront placés. Elle prend ensuite plusieurs photos des pièces à saisir. Par exemple, si la tâche du robot consiste à saisir des composants avec un emballage transparent (comme des vis et des écrous dans un sac en plastique) pour l'exécution d'une commande, l'opérateur prend simplement plusieurs photos des composants dans différentes positions.

L'éclairage est un défi souvent sous-estimé pour les systèmes d'automatisation basés sur des caméras. En fonction du site d'installation, le choix d'une exposition appropriée peut s'avérer difficile, d'autant plus qu'un certain nombre de paramètres différents doit être pris en compte (comme la taille, la distance, la longueur d'onde ou l'angle du faisceau). Le kit de préhension 2D ne nécessite pas de source d'éclairage dédiée et, grâce à un logiciel alimenté par l'IA, il est beaucoup plus résistant à la lumière ambiante que les systèmes de vision conventionnels. La caméra est conçue pour gérer des conditions d'éclairage variables, y compris des changements de lumière du jour en fonction de la position du soleil, et elle est également capable de s'adapter à différents arrière-plans. La couleur et la réflectivité de la surface ont également un impact minime. Le système détecte de manière fiable des composants métalliques, même sur des arrière-plans clairs.

Dans l'étape suivante, l'opérateur se contente de repérer et de nommer les composants. Le logiciel AI de SCHUNK extrait automatiquement le contour de l'objet de l'arrière-plan, l'isole et calcule les variances en fonction des angles de vue, des conditions d'éclairage et d'autres paramètres. Après seulement 10 à 20 images, le logiciel dispose déjà d'un ensemble de données suffisant sur les objets à détecter.

Une fois les deux premières étapes terminées, l'IA apprend toute seule, entièrement hors ligne. Le client garde un contrôle total sur les données à tout moment, car elles restent dans leur intégralité dans le réseau de son entreprise. L'apprentissage ne dure qu'une à deux heures. Le kit de préhension 2D est alors prêt à l'emploi.

La caméra assistée par l'IA reconnaît désormais les composants des sacs sur la base de caractéristiques telles que la forme, la taille et la couleur. L'IA ajuste et compense les variations éventuelles, telles que les reflets ou les déformations des sacs. Le logiciel de traitement d'images communique ensuite avec le robot et lui indique les composants qu'il reconnaît, leur emplacement, la distance d'ouverture du système de préhension et l'angle de rotation permettant de saisir au mieux les composants. Le robot déplace ensuite sa pince vers le composant, le saisit et le place dans la bonne position à un endroit prédéfini. Pendant le processus de préhension et de déplacement, la caméra détecte simultanément l'objet suivant et calcule son type et son point de préhension. Cette opération prend environ deux secondes, ce qui permet au robot de saisir immédiatement le deuxième objet après avoir déposé le premier.

Ce système se distingue par le fait qu'il ne se contente pas de détecter les objets, mais qu'il calcule aussi automatiquement les points de préhension pour le préhenseur donné. En outre, il transfère les paramètres, tels que l'angle de rotation et la largeur d'ouverture, au système de commande du robot. Si l'utilisateur le souhaite, il peut très facilement enregistrer manuellement plusieurs points de préhension. Dans cet exemple, le kit de préhension 2D fonctionne avec la pince universelle EGK. À l'avenir, ce kit fonctionnera également avec des pinces parallèles pneumatiques et mécatroniques, ainsi qu'avec des pinces magnétiques, adhésives et par aspiration.

Le kit de préhension 2D permet à de nombreuses entreprises de faire facilement leurs premiers pas dans l'automatisation :

• Grâce à son interface web conviviale, le processus d'apprentissage peut être mené à bien en une demi-journée, même par du personnel non formé.

• Même des composants difficiles (comme des composants flexibles ou hautement réfléchissants) peuvent être programmés très facilement et détectés de manière fiable grâce à l'IA.

• Le logiciel IA de SCHUNK ne se contente pas d'activer les applications, il veille également à ce que le système soit convivial et fonctionne sans heurts en arrière-plan.

Grâce à ce logiciel, de nombreuses étapes de la production, en particulier les tâches de tri monotones sur les machines de production ou sur l'interface avec la logistique (préparation des commandes), peuvent enfin être automatisées de manière fiable et avec un minimum d'efforts.