Tout a commencé en 1945 avec l'achat d'un tour usé. Après la guerre, Friedrich Schunk l'utilise pour fabriquer sur commande des pièces de rechange pour machines. Un garage aménagé à Lauffen am Neckar lui sert d'atelier. La Seconde Guerre mondiale vient de s'achever et il y a beaucoup à faire. Il se fait rapidement un nom grâce à ses propres inventions. Peu de temps après, le nom SCHUNK est synonyme d'inventions innovantes, durables et de haute qualité, comme la poinçonneuse abat-jour inventée par Friedrich Schunk. En conséquence, de plus en plus d'entreprises de la région demandent à l'ingénieux inventeur d'améliorer l'efficacité de leur fabrication de machines ou de fournir des composants spéciaux.

En 1964, la société NSU Motorenwerke AG de Neckarsulm (aujourd'hui Audi AG) vient frapper à la porte de Friedrich Schunk. L'entreprise, spécialisée à l'époque dans les deux-roues motorisés, a également commencé à développer des petites voitures au milieu des années 1950 et cherche un fournisseur adéquat pour produire un modèle de voiture de tourisme. Friedrich Schunk relève le défi et déménage son entreprise dans un grand hall venant d'être construit. À partir de là, il usine 3 000 tambours d'embrayage et volants d'inertie par mois pour la NSU Prinz 4. La même année, le fils de Friedrich Schunk, Heinz-Dieter Schunk, rejoint l'entreprise.

Heinz-Dieter Schunk, âgé de 22 ans à l'époque, intègre ses propres lignes de produits et met en place un service commercial. SCHUNK devient un partenaire compétent dans le domaine du serrage de pièces à usiner pour l'industrie transformatrice. Sous sa direction, l'entreprise se fait également rapidement un nom dans le domaine du serrage d'outils. La technique de serrage hydraulique TENDO constitue une étape importante, tout comme la technique de serrage polygonal TRIBOS pour l'usinage automatisé des pièces. Seuls les nouveaux développements font progresser une entreprise. Heinz-Dieter Schunk en a toujours été conscient.

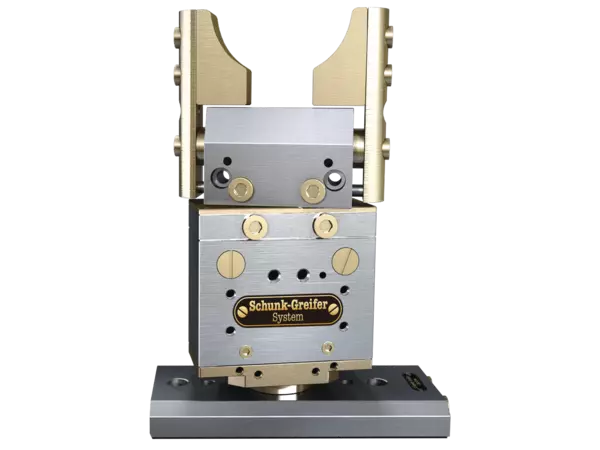

En 1982, Heinz-Dieter Schunk découvre les premiers robots équipés d'une pince lors d'une visite à un salon professionnel. Il se rend compte que les composants des bras robotiques sont encore beaucoup trop lourds et rendent l'ensemble instable. Cette observation débouche sur l'idée que le marché a besoin d'une solution simple et légère. C'est ainsi que naît le domaine de la technologie de préhension et que l'entreprise franchit une nouvelle étape. SCHUNK fait partie des premiers fabricants et commence alors à développer une technologie de préhension standardisée.

L'augmentation de la demande en Amérique du Nord est l'occasion d'une expansion au début des années 1990. Un autre site de production est établi à Raleigh, la capitale de la Caroline du Nord, aux États-Unis, en 1992. En 1994, SCHUNK reprend la société Hage GmbH à Mengen et élargit sa gamme de produits aux mandrins de tour. Aujourd'hui, les petits-enfants du fondateur de l'entreprise, Kristina I. Schunk et Henrik A. Schunk, dirigent la société. La clientèle comprend désormais toutes les entreprises renommées du secteur de l'ingénierie mécanique et industrielle, pratiquement tous les constructeurs automobiles européens, ainsi que de nombreuses entreprises des secteurs de l'aérospatiale, des sciences de la vie et des biens de consommation.

L'esprit pionnier qui traverse l'histoire de notre entreprise comme un fil rouge reste ininterrompu à ce jour. À l'ère de l'industrie 4.0, les personnes, les machines et les produits sont tous interconnectés. Nous participons activement à l'élaboration de cette évolution : sous la forme de services numériques, de fonctions de produits intelligents et de notre engagement à créer un cadre juridique et des normes uniformes.

Pour l'automatisation des processus de fabrication, nous fournissons non seulement des composants individuels, mais aussi les modules logiciels correspondants. Avec nos applications, nous développons des fonctions intelligentes pour chaque besoin et ouvrons ainsi de nouveaux domaines d'application. Nous combinons souvent plusieurs composants pour créer des solutions spécifiques à une application. Cela signifie que le champ fonctionnel de nos produits s'élargit en continu. Nous validons ces applications clients dans les CoLabs - nos centres d'applications robotiques - et les coordonnons pour que nos clients puissent bénéficier de solutions simples et prêtes à l'emploi. Nous intégrons également dans nos applications des composants provenant de fournisseurs externes, tels que des bras de robot ou des caméras.

Qu'il s'agisse de robotique, d'IA ou d'automatisation, les technologies se développent plus rapidement que jamais. Il en résulte des possibilités et un champ d'action considérables pour l'avenir.