Am österreichischen Standort von SVI, einem weltweit agierenden EMS-Dienstleister, arbeiten 350 Mitarbeitende auf einer Produktionsfläche von 5.300 Quadratmetern daran, die Zukunft der Automotive-Elektronikproduktion aktiv mitzugestalten. Mit dem Ziel, seine Kompetenzen und Spezialisierung in diesem Bereich weiter auszubauen, möchte SVI Austria als starker Partner für seine Kunden neue Maßstäbe setzen.

Vor der Zusammenarbeit mit SCHUNK Electronic Solutions arbeitete SVI Austria am Ende der Linie mit Stand-Alone-Lösungen und Handarbeit. Doch die Anforderungen an die Prozesse wuchsen – sowohl in Bezug auf Stückzahlen als auch auf Qualität und Prozesssicherheit. Die bestehende Struktur stieß an ihre Grenzen. Eine automatisierte, durchgängige Lösung wurde notwendig. „Wir wollten eine Lösung, die unsere wachsenden Stückzahlen bewältigen kann und gleichzeitig die Qualität unserer Produkte sichert“, erklärt Walfred Krienzer, Projektverantwortlicher bei SVI Austria. „Wichtig war uns vor allem, manuelle Eingriffe zu minimieren und flexibel zu bleiben.“

SCHUNK Electronic Solutions entwickelte mit starken Partnern wie der Achat5 Engineering GmbH - Experte für Boardhandling-Lösungen, der Firma Schnaidt GmbH – Spezialist für Betriebsmittel in der Elektronikfertigung – und der Dr. Eschke Elektronik GmbH als ausgewiesenem Experten für Testsysteme eine hochautomatisierte Produktionslinie, die alle Prozessschritte abdeckt.

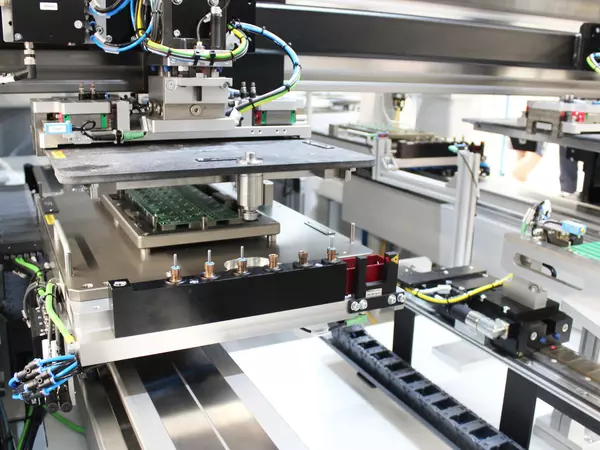

Der Prozess startet mit einem 4-fach-Magazinloader, der bis zu 23 Stacks mit Nutzen aufnehmen kann. Diese Nutzen werden anschließend über ein intelligentes Board-Handling-System schrittweise in den ILR-2800 überführt – synchron zur Bearbeitungstaktung. In diesem Kontext haben SCHUNK und Achat5 ihre Partnerschaft weiter intensiviert: Künftig wird SCHUNK die Boardhandling-Systeme von Achat5 als Bestandteil des eigenen Portfolios anbieten – für noch mehr Integration aus einer Hand.

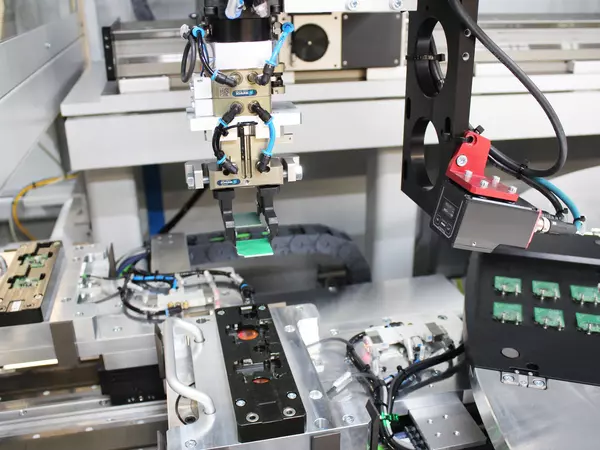

Der ILR-2800 ist das Herzstück der Linie und überzeugt durch höchste Präzision bei maximaler Geschwindigkeit. Zwei eigens entwickelte SCHUNK Linearachsen, die sich über die gesamte Maschine erstrecken, ermöglichen eine besonders effiziente Taktung. Auf diesen Achsen befinden sich vier Positionen für die Werkstückträger-Shuttles, die perfekt abgestimmt mit einer zeitlichen Versetzung arbeiten. Dies sorgt für eine kontinuierliche Bearbeitung ohne nennenswerte Wartezeiten und maximiert die Produktivität.

Sowohl die Werkstückträger, die in Kooperation mit der Firma Schnaidt entwickelt und gefertigt wurden, als auch die gesamte Deckelstation sind mit dem SCHUNK Nullpunktspannsystem VERO-S ausgestattet - für eine sichere Fixierung und schnelle, präzise Umrüstung. Ein entscheidender Vorteil für die Prozesssicherheit.

Die gut durchdachte Konstruktion des ILR-2800 erlaubt eine nahezu unterbrechungsfreie Bearbeitung. Die Kombination aus synchronisierten Abläufen und nahtlos integrierten Prozessschritten – vom Fräsen über das Auflegen der Deckel bis hin zur Entsorgung – sorgt für eine maximale Auslastung der Maschine bei höchster Prozessstabilität.

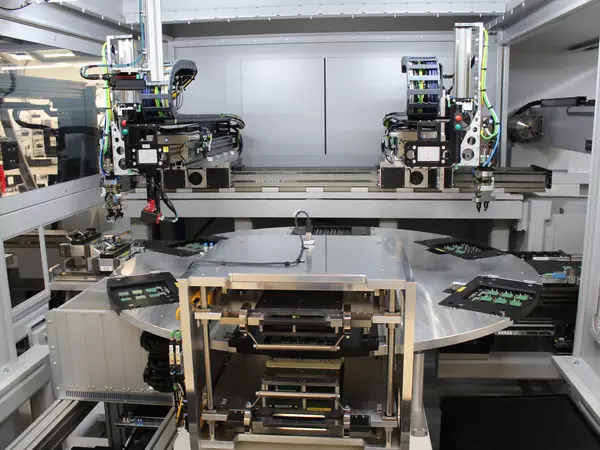

Die Rundschaltzelle wurde gemeinsam mit der Schnaidt GmbH und der Dr. Eschke Elektronik GmbH entwickelt. Sie übernimmt den In-Circuit-Test (ICT) und sorgt für eine durchgängig gesicherte Produktqualität. „Der ICT-Test ist ein zentraler Bestandteil unseres Produktionsprozesses“, erklärt Walfred Krienzer. Mit dem speziell entwickelten C-Adapter und präzise gefertigten Prüfnestern werden die Leiterplatten während des Tests sicher fixiert und auf elektrische Funktionalität geprüft. „Die nahtlose Integration des Tests spart Zeit und reduziert Fehlerquellen“, so Krienzer weiter.

Nach dem Testprozess übernimmt das SCHUNK Palettiersystem PAL-1500 die geprüften Leiterplatten. Funktionen wie Tray-Zentrierung, Aushubstation und Leertraykontrolle sorgen für eine reibungslose und sichere Übergabe in die nächste Fertigungsstufe. Ein separates Ausschussteileband gewährleistet die sichere Handhabung fehlerhafter Teile, ohne den Produktionsfluss zu unterbrechen.

Dank seiner modularen Bauweise ist der PAL-1500 flexibel an unterschiedliche Trayformate anpassbar und bietet maximale Prozesssicherheit – besonders wichtig für die Serienproduktion in der Automobilindustrie.

Die Produktionslinie ist vollständig MES-fähig, was eine zentrale Steuerung und durchgängige Rückverfolgbarkeit ermöglicht. SMEMA-Schnittstellen sorgen für einen reibungslosen Datenaustausch zwischen den Maschinen, während Scanner und Rüstkontrollen zusätzlich zur Prozesssicherheit beitragen. „Diese durchgängige Kommunikation ist unerlässlich, um den Anforderungen der Automobilbranche gerecht zu werden“, betont Krienzer.

Die realisierte Produktionslinie bei SVI Austria steht exemplarisch für gelungene Partnerschaft und intelligente Automatisierung. Mit einer geplanten Jahresstückzahl von bis zu 4 Millionen Produkten setzt die Anlage neue Maßstäbe in puncto Effizienz und Qualität. „Die Anlage funktioniert genau wie geplant, und der Aufwand für Bedienung und Rüstung war deutlich geringer als erwartet – das macht den gesamten Prozess noch effizienter“, fasst Krienzer zusammen. Stefan Lorenz, Vertriebsmitarbeiter bei SCHUNK Electronic Solutions, ergänzt: „Die Flexibilität des Systems ermöglicht es, weitere Prozesse wie Lasermarkieren oder Heißverstemmen nahtlos zu integrieren – perfekt zugeschnitten auf die Anforderungen unserer Kunden.“

Die Automotive-Branche steht zwar vor wachsenden Herausforderungen, aber auch vor großen Chancen. Hochgradig automatisierte Fertigungsprozesse werden zum Schlüssel, um Qualität, Skalierbarkeit und Wettbewerbsfähigkeit langfristig zu sichern.