Fachkräftemangel, demografischer Wandel, Nachhaltigkeitsziele und wachsender Wettbewerbsdruck: Immer mehr kleine und mittlere Unternehmen stehen unter Zugzwang, ihre Fertigungsprozesse effizienter zu gestalten. Die Automatisierung bietet dabei nicht nur eine Antwort auf fehlende Arbeitskräfte, sondern ermöglicht auch Produktivitätssteigerungen und eine höhere Prozesssicherheit. Wer einfache manuelle Tätigkeiten wie das Palettieren, Montieren oder Sortieren automatisiert, kann wertvolle Personalressourcen entlasten und zugleich die Qualität steigern.

Doch so groß das Interesse ist, so häufig fehlt es an Orientierung: Viele Unternehmen wissen nicht genau, wo sie anfangen sollen. Sie haben erste Ideen – etwa, einen manuellen Handhabungsschritt zu automatisieren – sind sich aber unsicher, ob sich dieser überhaupt eignet. Andere wiederum erkennen zwar den Handlungsdruck, haben aber keine konkrete Vorstellung, welcher Prozess automatisiert werden könnte. Genau an diesem Punkt setzt ein strukturierter Dreischritt an, der Betrieben den Einstieg erleichtert.

Der erste Schritt beginnt mit einer ehrlichen Bestandsaufnahme: Welche manuellen Tätigkeiten fallen im Betrieb an? Wo liegen wiederkehrende, monotone oder körperlich belastende Prozesse? Und welche davon lassen sich potenziell durch Automatisierung effizienter gestalten?

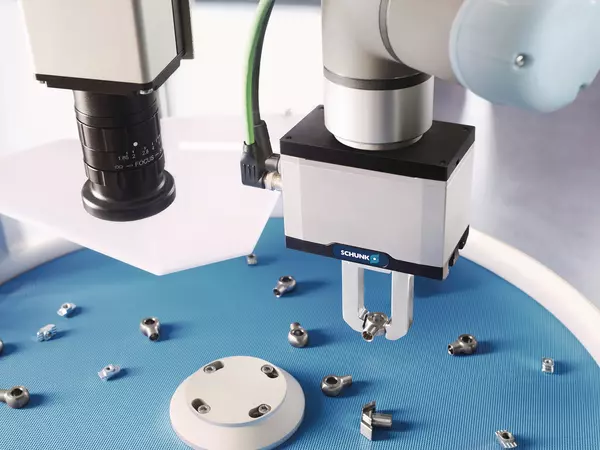

In der Praxis zeigt sich: Unternehmen orientieren sich häufig zunächst an sichtbaren Problemen – etwa daran, dass ein Mitarbeitender in naher Zukunft in Rente geht oder dass eine Tätigkeit als wenig ergonomisch empfunden wird. Hier ist es hilfreich, den Blick zu weiten und den gesamten Prozess mit seinen vor- und nachgelagerten Prozessschritten zu betrachten, anstatt nur den einzelnen Arbeitsschritt. So kann es sinnvoll sein, nicht nur das Entnehmen eines Bauteils aus einer Maschine zu automatisieren, sondern direkt auch eine Sichtkontrolle per Kamera zu integrieren oder sogar den nächsten Fertigungsschritt – etwa das Entgraten – mit einzubeziehen.

In der Bedarfsanalyse geht es also nicht nur um das „Ob“, sondern auch um das „Wie“. Welche Bauteile sollen automatisiert bearbeitet werden? Welche Qualitätsanforderungen bestehen? Wie viele Teile sollen pro Tag gefertigt werden – und wie viel darf die Lösung kosten, um wirtschaftlich zu sein? Unternehmen, die hier strukturiert vorgehen, erkennen häufig mehr Potenzial als zunächst gedacht. Und sie vermeiden Fehlinvestitionen, weil sie sich nicht auf ungeeignete oder zu komplexe Prozesse stürzen.

Die Mitarbeitenden an der Maschine wissen, was sie tun: Oft übersehen Analysten einen Arbeitsschritt, wie etwa eine Qualitätsprüfung mittels schlichter Sichtkontrolle oder das Bereitstellen von Kisten oder Ähnlichem. Der Perspektivwechsel bringt wertvolles Wissen für die Bedarfsanalyse!

Ist ein geeigneter Prozess identifiziert, stellt sich die nächste Frage: Lässt er sich technisch überhaupt automatisieren? Die sogenannte Validierungsphase dient dazu, genau das herauszufinden – idealerweise bevor hohe Investitionen getätigt werden.

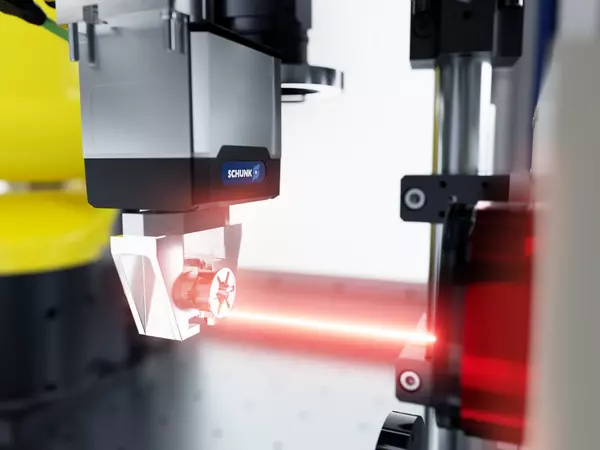

Im Zentrum steht dabei der Kernprozess: Also jener Schritt, der den eigentlichen Mehrwert erzeugt – etwa das Laserbeschriften, Schrauben oder Sortieren. Es empfiehlt sich, diesen zuerst zu prüfen, bevor man sich mit Peripherie wie Zuführungen oder Ablage beschäftigt. In der Praxis bedeutet das: Funktioniert das Greifen des Bauteils? Erkennt das Vision-System die richtige Position? Ist das gewünschte Resultat zuverlässig reproduzierbar? Erst wenn klar ist, dass der zentrale Automatisierungsschritt sicher funktioniert, wird über die weiteren Prozessdetails nachgedacht, wie z. B. separate Dreheinheiten, die Zelle oder ein Förderband. Viele Unternehmen empfinden die Validierung als stressig und riskant: Denn um die Automatisierung in der Praxis zu testen, müssten sie zuvor den Roboter oder Manipulatoren kaufen. Was, wenn sich dann herausstellt, dass es doch nicht so funktioniert wie gedacht? Dabei ist es normal, dass Lösungsansätze in der Validierungsphase nachgeschärft werden müssen oder zum Teil auch neu entstehen. Ein völliger Investitionsausfall ist nach einer guten Bedarfsanalyse selten.

Verzetteln Sie sich nicht mit Nebenfragen: Konzentrieren Sie sich stattdessen zunächst auf den Kernprozess, der Ihnen den Mehrwert schafft. Der Rest kommt später.

Ist die technische Machbarkeit bestätigt, geht es an die Umsetzung: das Aufstellen und Inbetriebnehmen in der Produktion. Dieser Schritt ist komplex und für viele kleine und mittlere Betriebe die schwerste Hürde. Denn zur erfolgreichen Implementierung gehören die mechanische und elektrische Konstruktion, die Auswahl und Beschaffung aller Komponenten, der Aufbau der Anlage, die Programmierung sowie die Inbetriebnahme inklusive Sicherheitstechnik. Dabei sind Details zu berücksichtigen wie etwa: Kommunikation zwischen den Systemkomponenten, Programmierung der verschiedenen Werkstückvarianten, Integration von Sicherheitsfunktionen, Versorgung mit Energie oder Druckluft – und all das muss in einem funktionierenden Gesamtsystem zusammenspielen. Für diesen Schritt braucht es meist mehrere spezialisierte Fachkräfte, weshalb er für viele Unternehmen ohne Unterstützung von außen meist nicht leistbar ist.

In der Implementierungsfrage tauchen viele Details auf, wie etwa die Sicherheitsbetrachtung oder Roboterprogrammierung. Sie zu lösen braucht Zeit – planen Sie deshalb lieber ein bisschen großzügiger.

Wie können sich Unternehmen sicher sein, dass sich ein Prozess überhaupt für die Automatisierung eignet?

Indem sie bei ihrer Bedarfsanalyse auch die Expertise von außen mit einbeziehen. Wir bei SCHUNK bieten mit dem Automations-Check eine unverbindliche und kostenlose Erstberatung an. Vor Ort analysieren unsere Experten gemeinsam mit dem Kunden die Prozesse, identifizieren Automatisierungspotenzial und priorisieren die relevanten Applikationen – inklusive Blick auf vorgelagerte und nachgelagerte Prozessschritte.

Wie stellt ein Unternehmen fest, dass eine geplante Automatisierung auch technisch funktioniert – ohne gleich große Vorabinvestitionen zu tätigen?

Es gibt Möglichkeiten, die Hardware zu testen, ohne sie vorher kaufen zu müssen. Zum Beispiel in einem der weltweit 15 SCHUNK CoLabs, zwei davon in Deutschland, eines in Österreich. Hier wird – wenn gewollt – gemeinsam mit dem Kunden die technische Machbarkeit des Kernprozesses geprüft. SCHUNK testet mit echten Bauteilen, ob zum Beispiel Greifer, Vision-Systeme oder Prozesse wie Laserbeschriften zuverlässig funktionieren. Das minimiert das technische Risiko – ganz ohne Vorabinvestitionen beim Kunden. Für Endkunden mit konkretem Projektinteresse erfolgt die Validierung im CoLab kostenfrei.

Wie erleichtern sich Unternehmen die Implementierungsphase?

Statt eine Sondermaschine von Grund auf zu konstruieren, können Unternehmen auf vorgefertigte, standardisierte Lösungen zurückgreifen. Diese sind konfigurierbar, schnell einsatzbereit und wirtschaftlich. Für einfachere Prozesse wie Sortieren, Laserbeschriften oder Montieren reicht das in vielen Fällen vollkommen aus. SCHUNK unterstützt bei der Implementierung von Standardkomponenten und Baugruppen bis hin zu umfassenden Komplettlösungen. Gerade die als modulare Baukastensysteme konzipierten Komplettlösungen eignen sich ideal zur Automatisierung einfacher Prozesse wie Laserbeschriften oder Vereinzelung. Sie decken damit die typischerweise von kleinen und mittleren Unternehmen nachgefragten Automatisierungsaufgaben ab. So werden Arbeitsabläufe vereinfacht und effizienter gestaltet, um schnell einen spürbaren Mehrwert zu bieten und die Produktivität zu steigern.