Die Bauteilfertigung im Prototypenbau stellt besondere, spezifische Anforderungen. Im Vordergrund stehen eine hohe Flexibilität und einfache Anpassbarkeit der Produktionsumgebung, um iterative Verbesserungen hinsichtlich des Designs und der Funktionalität des Bauteils zu ermöglichen. „Wir arbeiten mit Musterteilen und kleinen Losgrößen, deshalb müssen wir permanent neue Spannsituationen realisieren – und das möglichst schnell und sicher“, erläutert Darius Adamski, Anwendungstechniker CAD-CAM bei Vitronic Machine Vision. In der Abteilung Prototypenbau des Herstellers von Bilderkennungs- und Bildverarbeitungssystemen am Standort Wiesbaden entstehen Gehäuseteile, Halterungen, Kühlkörper, Fassungen und andere Bauteile für das Innenleben hochmoderner optischer Prüf- und Inspektionssysteme. Die Geräte von Vitronic sind High-Tech-Produkte, für die eine konventionelle Baugruppenfertigung und klassische Zerspanungsbearbeitung auf hohem technischem Niveau unerlässlich sind. „Unsere Maschinenausstattung muss top sein, sie muss breit und flexibel aufgestellt sein, damit wir schnell reagieren und effizient arbeiten können“, betont Adamski. „Unsere Herangehensweise ist nicht vergleichbar mit einer Serienfertigung. Zum einen brauchen wir Varianten beim Spannen und Bearbeiten. Und zum anderen ist die Sicherheit bei den sich dauernd ändernden Situationen ein großes Thema, um Schäden zu vermeiden.“

Die Lösung für diese Anforderungen fand das Team um Darius Adamski 2018 beim Besuch der AMB. „Dieser Messebesuch war eine riesige Überraschung für uns“, bekräftigt der Projektmanager. „Am Stand von SCHUNK haben wir sofort gesehen, dass wir hier das Passende finden.“ Die große Auswahl an Spannmitteln mit allen denkbaren Varianten hat Adamski überzeugt. „So ein Angebot hat sonst niemand!“ Er hatte bislang mehrere unterschiedliche Anbieter und Ansprechpartner für Werkzeugaufnahmen und Spannmittel, was lange Wege und viel Zeit für Abstimmungen erforderte. „Damit sollte Schluss sein, denn das ist absolut ineffektiv. Wir wollten endlich eine zentrale Anlaufstelle und einen direkten Ansprechpartner für unsere Maschinenausstattung. Das haben wir bei SCHUNK gefunden – und nicht nur das: Wir können jetzt auf eine bisher nicht dagewesene Fülle von Bausteinen zurückgreifen.“

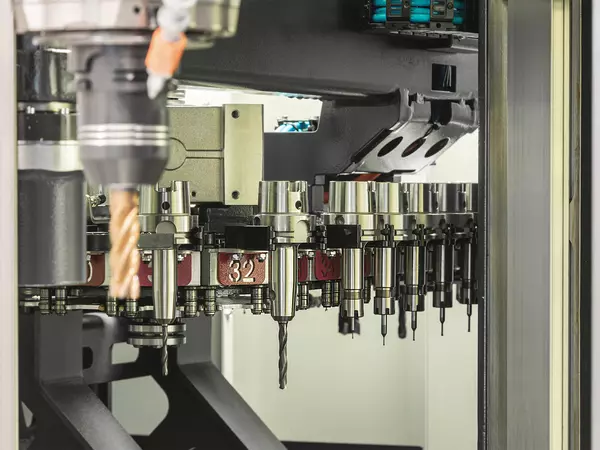

So war der Anfang einer zukunftsweisenden Zusammenarbeit gemacht. Vitronic stattete das 2019 erworbene Fünf-Achs-Bearbeitungszentrum Alzmetall GS 800 mit diversen Modulen aus dem Spanntechnik-Baukasten von SCHUNK aus – darunter das Nullpunktspannsystem VERO-S NSE3 138, verschiedene Spanner und Drehfutter sowie die Werkzeughalter TENDO EC und TENDO Slim 4ax. Flexibilität, Rüstzeitoptimierung, Handhabungskomfort und Effizienz sind seither auf ein neues Niveau geklettert. „Diese Vielfalt an Spannmitteln und -backen hat unsere Arbeit auf ein neues Level gehoben. Der umfangreiche SCHUNK-Baukasten ist genau das, was wir benötigen“, versichert Adamski. Und vor allem versichert er: „Hier stimmt die Qualität.“

Nun stand Anfang 2025 erneut die Investition in eine neue Maschine an – ein Hochleistungsbearbeitungszentrum der Tiltenta-Baureihe von Hedelius. Der große Arbeitsraum mit dem stufenlos schwenkbaren Fräskopf ermöglicht die Vertikalbearbeitung langer Werkstücke. Über den integrierten NC-Rundtisch erfolgt die Fünf-Seiten-Bearbeitung auch von Schwerlastteilen. Dank der Trennwand entstehen ein Drei-Achsen- und ein Fünf-Achsen-Arbeitsraum für den effizienten Pendelbetrieb. „Für die neue Maschine haben wir die Ausstattung der Alzmetall einfach kopiert,“ berichtet Lukas Seibel, Zerspanungstechniker und Anwendungstechnik CAD-CAM bei Vitronic Machine Vision. „Es hat uns begeistert, dass wir die Spannmodule einfach von einer Maschine auf die andere übertragen können. Für uns bedeutet dies kurze Wege, schnelle Rüstzeiten und ein ergonomisches Handling. Wir können bei der täglichen Arbeit unmittelbar auf neue Situationen reagieren. Mit dieser anpassbaren und skalierbaren Maschinenausstattung und dem Zusammenspiel beider Anlagen hat unsere Bearbeitungseffizienz einen deutlichen Schub erhalten“, schwärmt der junge Zerspanungstechniker.

Baukastenbasis und Präzisionsschnittstelle zum Maschinentisch auch auf der neuen Hedelius-Tiltenta ist das modulare Nullpunktspannsystem VERO-S . „Hiermit realisieren wir präzise Aufspannungen unterschiedlichster Werkstückgeometrien und rüsten schnell und effizient“, betont Lukas Seibel. Die Prototypenabteilung bei Vitronic erreicht mit insgesamt 18 verbauten NSE3-138 -Modulen eine volle Maschinenauslastung. Die rostfreien und abgedichteten Module sind mit einem federbetätigten Konusverschluss versehen, der die Wechselschnittstelle automatisch verschließt, sobald der Spannbolzen ausgehoben wird. So ist das Eindringen von Spänen oder Schmutz ausgeschlossen. Dies sorgt für Prozesszuverlässigkeit bei den Bearbeitungsabläufen sowie für die Langlebigkeit der Spannstation. Die formstabilen Spannmodule können hohe Kippmomente und Querkräfte aufnehmen, woraus eine extrem steife Spannung ohne Vibrationen resultiert. Zudem erreichen die pneumatischen NSE3-Module eine hohe Einzugskraft, die auch bei Druckabfall voll erhalten bleibt.

Auf der Spannstation VERO-S setzt Vitronic unterschiedliche Spannmodule des SCHUNK-Baukastens ein, etwa den Basisspanner KSC3 125-300 mit Konsole oder den schlanken Fünf-Achs-Spanner KONTEC KSX-C2 125-300. Das Rüsten in Verbindung mit dem VERO-S dauert nur Sekunden. SCHUNK hat mit dem vollständig gekapselten und robusten Spannblock KSX-C2 einen neuen Meilenstein gesetzt – er bietet noch mehr Flexibilität, noch weniger Rüstzeit und einen sicheren Halt. Ein Backenschnellwechsel erfolgt werkzeuglos. Mit 130 Millimetern Grundspannhub und Wendebacken zur Vergrößerung des Spannbereichs lässt sich der Spanner zügig auf ein neues Teilespektrum umbauen. Es stehen viele verschiedene Schnellwechselbacken zur Verfügung. Dank des aktiven Niederzugs ist eine präzise Sechs-Seitenbearbeitung auf der Fünf-Achs-Maschine möglich. Anwender erreichen exzellente Bearbeitungsergebnisse hinsichtlich Planparallelität und Rechtwinkligkeit. Die nach oben verjüngte Außenkontur des KSX-C2 ermöglicht eine gute Zugänglichkeit mit Standardwerkzeugen. Der Bediener kann die Spannkräfte über einen Drehmomentschlüssel stufenlos einstellen, zum Beispiel für dosierte Kräfte zur Spannung empfindlicher Teile. Während der Bearbeitung schluckt eine integrierte Elastomerdämpfung auftretende Schwingungen – Ergebnis ist eine hohe Oberflächengüte der Werkstücke.

Auch das Handspannfutter ROTA-S plus 160 2.0 ist Teil des Spanntechnik-Baukastens bei Vitronic. SCHUNK hat das Drehfutter für unterschiedlichste Spannaufgaben als Zwei- und als Drei-Backenfutter konzipiert, vor allem für das Spannen runder Werkstücke. Der hohe Wirkungsgrad des Keilstangensystems und das optimierte Schmiersystem sorgen für prozesssicheres Spannen und dauerhaft hohe Spannkräfte; Anwender profitieren von der Bearbeitungseffizienz. Die Entwickler haben beim ROTA-S plus 2.0 konstruktive Register gezogen: große Futterbohrung, schrägverzahnte Grundbacken, bedienerfreundliches Backenschnellwechselsystem mit hoher Wiederholgenauigkeit, allseitig gehärtete und geschliffene Funktionsteile sowie visuelle Sicherheitsfeatures für maximale Bediensicherheit.

„Neu für uns waren die Werkzeughalter mit Hydrodehnspanntechnik“, konstatiert Darius Adamski. Der Projektmanager hatte für die im Jahr 2019 neu angeschaffte Alzmetall GS 800 zunächst klassische Warmschrumpffutter in den Blick genommen, war dann allerdings schnell von der Hydrodehnspanntechnologie der TENDO-Reihe überzeugt. Die Werkzeugspannung erfolgt über einen hydraulischen Mechanismus, bei dem das Eindrehen einer Schraube das innere Druckmedium komprimiert und die Dehnbüchse elastisch verformt. So wird der Werkzeugschaft fest umschlossen. Die hohe Spannung und radiale Steifigkeit sorgen für einen absolut sicheren Halt des Werkzeugs und für einen exakten Rundlauf. SCHUNK als Marktführer im Bereich der Hydrodehnspanntechnik hat mehr als 40 Jahre Erfahrung in dieser Technologie. Dank einer anwendungsspezifisch ausdifferenzierten Werkzeughalter-Segmentierung finden Kunden je nach Anwendung und Anforderung passende Hydrodehnspannfutter-Varianten. Vitronic hat die Modelle TENDO EC und TENDO Slim 4ax im Einsatz.

Nutzer der Hydrodehnspanntechnik schätzen seit Jahrzehnten die wirtschaftliche, effiziente und ressourcenschonende Teilebearbeitung. Diese Werkzeughalter sind serienmäßig feingewuchtet und für hohe Drehzahlen geeignet. Die Werkzeugschäfte lassen sich direkt in das Futter einspannen – so punktet die TENDO-Reihe durch einen sekundenschnellen, mikrometergenauen Werkzeugwechsel. Anwender sparen Rüstzeit und können auf weitere Peripheriegeräte verzichten. Sie profitieren von einer hohen Flexibilität, da neben der Direktspannung auch die Spannung unterschiedlicher Durchmesser mit geschlitzten oder kühlmitteldichten Zwischenbüchsen möglich ist. Der dauerhaft exakte Rundlauf und die wirksame Schwingungsdämpfung sorgen beim Metallbearbeiter für lange Werkzeugstandzeiten.

„Dass wir 2018 auf der Messe auf den vielfältigen SCHUNK-Baukasten gestoßen sind, war ein Glücksfall für uns“, bestätigt Darius Adamski. „Spannmodule und Werkzeughalter haben sich als wahre Rüstzeitkiller erwiesen. Obendrein haben wir deutlich an Zuverlässigkeit, Effizienz und Ergonomie gewonnen.“ Zudem sei die Funktionalität der Produkte immer gegeben, und Probleme oder ein Reparaturfall seien noch nie vorgekommen. Auch die nächste Maschine würden Darius Adamski und Lukas Seibel wieder mit dem SCHUNK-Baukasten ausstatten. Zunächst steht für die Hedelius-Tiltenta und die Alzmetall GS 800 noch die Installation der Fünf-Achs-Pyramide SEP an, die mit den Spannern KSC3 125-160 bestückt werden sollen. Die Mehrfachspannung in pyramidaler Bauweise ermöglicht das gleichzeitige Spannen mehrerer Werkstücke, was die Rüstzeiten zusätzlich senkt. „Wenn wir Fragen haben, genügt ein Anruf“, versichert Adamski und resümiert: „Komplettes System, einwandfreie Kommunikation, hier sind keine Wünsche mehr offen. Eine solche Zusammenarbeit schätzen wir – und haben jetzt alles aus einer Hand!“