Die Stopfeinheiten von Plasser & Theurer sind essenzielle Komponenten für die Stabilität von Gleisanlagen. Die dafür benötigten Hydraulik- und Pneumatikzylinder mussten bisher auf mehreren Maschinen mit unterschiedlichen Aufspannungen bearbeitet werden. Um diese effizienter zu fertigen, hat das Unternehmen in eine hochmoderne, automatisierte Fertigungslösung investiert. Ziel war es, damit die Bearbeitung auf einer einzigen Anlage zu konzentrieren, Umrüstzeiten zu reduzieren und sowohl Einzel- als auch Serienfertigung flexibel zu ermöglichen.

Plasser & Theurer entschied sich für ein Fertigungskonzept auf Basis eines 5-Achs-Bearbeitungszentrums DMU 85 H von DMG Mori, kombiniert mit dem modularen Palettenrundspeicher PH Cell 2000. Mitentscheidend für die Effizienz dieser Lösung sind die Werkstückspannsysteme von SCHUNK.

Ein zentraler Bestandteil des Projekts war die enge Zusammenarbeit mit SCHUNK. „Wir haben in der Vergangenheit bereits gute Erfahrungen mit SCHUNK gemacht und wussten, dass wir für dieses Projekt eine maßgeschneiderte Lösung benötigen“, erklärt Jürgen Punzenberger, Teamleiter in der mechanischen Fertigung. Innerhalb kürzester Zeit wurde gemeinsam mit den Experten von SCHUNK ein Konzept entwickelt, das sowohl wirtschaftlich als auch technisch überzeugt. „Mit 5-Achs-Spannern für die Einzelteilfertigung, Spanntürmen für die Mehrfachspannung und individuell konzipierten Sonderspannbacken haben wir gemeinsam mit SCHUNK ein Konzept erarbeitet, das unsere Anforderungen optimal erfüllt und gleichzeitig maximale Flexibilität bietet. Die durchdachte Spanntechnik ermöglicht es uns, sowohl Einzelteile als auch Serienteile effizient zu bearbeiten“, so Punzenberger weiter.

„Nicht zuletzt, wenn es um maßgeschneiderte Lösungen geht, ist SCHUNK ein starker Partner. Wir haben am Markt das breiteste Portfolio an Standardspanntechnikprodukten sowie jahrzehntelange Erfahrung in der Auslegung und Fertigung von Sonderkomponenten. Dadurch können wir wirtschaftliche und vor allem technisch optimale Lösungen für unsere Kunden realisieren“, begründet Raffael Baumgartner, technischer Vertrieb Spanntechnik bei SCHUNK, warum SCHUNK gerade bei solch komplexen Projekten der richtige Partner ist. Sein Kollege Sokha Hem hebt die Kombination aus Standard- und Sonderlösungen hervor: „Wir setzen hier auf einen Mix aus bewährten Standard-Zentrischspannern und individuell angepassten Sonderbacken abgestimmt auf die Bauteilkonturen der Gussteile. So können wir maximale Flexibilität und Maschinenauslastung gewährleisten.“

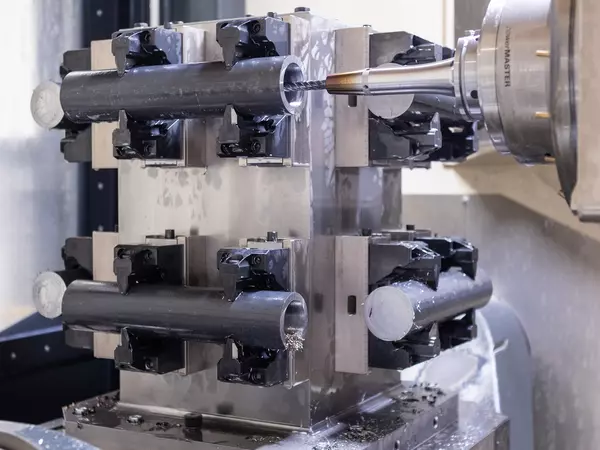

Die auf den Spanntürmen eingesetzte Zentrischspanner-Baureihe KSC3 ist laut Sokha Hem ideal für anspruchsvolle Spannlösungen mit hoch auskragenden Backen. Um maximale Präzision zu gewährleisten, werden bei jedem Spanner die Schieber zur Führung individuell angepasst. „Dieses Einschleifen der ohnehin schon langen Schieber in den Grundkörper gewährleistet eine hervorragende Backenabstützung, wodurch eine maximale Wiederholgenauigkeit auch bei hohen Spannkräften garantiert wird.“ Der vollständig vernickelte und somit korrosionsgeschützte Grundkörper, die spielfreie Lagerung und die gekapselte Spindel des wartungsfreien Spanners sichern zudem konstante Spannkräfte für einen prozesssicheren und präzisen Dauereinsatz. Zudem bietet SCHUNK das weltweit größte Backenportfolio, welches eine schnelle Anpassung an neue Spannaufgaben ermöglicht.

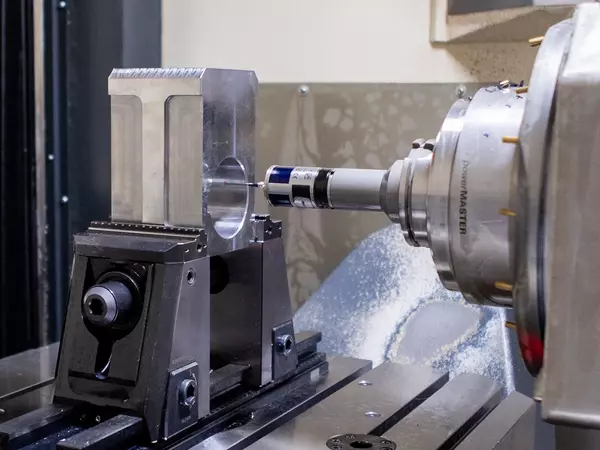

Der eingesetzte 5-Achs-Schraubstock KONTEC KSX-C2 vereint gleich mehrere Vorteile für den Bereich der flexiblen 5-Achs-Bearbeitung: beste Zugänglichkeit von allen Seiten, werkzeugloses Backenschnellwechselsystem, vollgekapselte Spindel mit einem Grundspannhub von 130 mm sowie ein Spindelschnellwechselsystem. Das integrierte Backenschnellwechselsystem ermöglicht eine besonders schnelle Umrüstung und erhöht so die Effizienz. „Das absolute Highlight ist der standardmäßig integrierte aktive Niederzug des Spanners. Durch das Klemmen beider Trägerbacken wird die Präzisionsspannung aktiviert und ermöglicht eine komplette und präzise Bearbeitung der sechsten Seite ohne zusätzliche Umbaumaßnahmen“, betont der Spanntechnik-Experte SCHUNK.

Raffael Baumgartner will vor allem den gesamtheitlichen Ansatz des Projektes hervorheben: „Neben der Maschinenauswahl wurde zeitgleich die Auslegung der Werkzeuge sowie die Spannsituation berücksichtigt. Somit mussten keine Kompromisse eingegangen werden.“ Durch den intensiven Austausch der Projektpartner wurde eine Lösung entwickelt, die exakt auf die Anforderungen abgestimmt ist. „Ich finde, gerade dieses Projekt zeigt sehr gut, wie entscheidend die richtige Spanntechnik für eine wirtschaftliche Zerspanung ist“, betont Baumgartner.

Das neue Fertigungskonzept bringt Plasser & Theurer zahlreiche Vorteile. „Wir konnten unsere Produktivität um rund 30 % steigern und die Maschinenlaufzeiten maximieren“, erklärt Punzenberger und ergänzt: „Aufgrund der hohen Autonomzeiten wurde zudem auf eine Mehrmaschinenbedienung umgestellt.“ Ein weiterer Benefit ist die Reduktion der Umrüstzeiten. Dank der modularen Spannvorrichtungen kann Plasser & Theurer mit minimalem Aufwand zwischen verschiedenen Bauteilen wechseln. Die Würfelaufspannung ermöglicht beispielsweise eine effiziente Mehrfachspannung, während die Doppelwinkel-Spannlösung größere Bauteile sichert.

Mit modernster, automatisierter 5-Achs-Bearbeitungstechnologie und maßgeschneiderten Spannlösungen von SCHUNK gelang es Plasser & Theurer, Flexibilität und Produktivität auf ein neues Level zu heben. „Wir sind mit der Lösung hochzufrieden und werden auch in kommenden Projekten auf die Kompetenz von SCHUNK setzen“, zeigt sich Jürgen Punzenberger abschließend voll des Lobes.