Nelle officine RailMaint di Delitzsch vengono spostati oggetti di grandi dimensioni e vengono assunte grandi responsabilità. I carrelli e i gruppi ruota dei veicoli ferroviari, pesanti diverse tonnellate, vengono ispezionati, lavorati e resi nuovamente pronti per un utilizzo sicuro sui binari. Una postazione di lavoro di fondamentale importanza è la riparazione degli alberi del gruppo ruota sul tornio di grandi dimensioni Gurutzpe GLX 16.10.3; il produttore spagnolo ha progettato il tornio orizzontale per la lavorazione di pezzi strategici nei settori più esigenti. La lavorazione degli alberi è estremamente impegnativa e rilevante per la sicurezza. Forze enormi agiscono direttamente sull'asse tramite la ruota; nel normale esercizio ferroviario, vibrazioni, urti e variazioni continue del carico sottopongono l'albero a notevoli sollecitazioni. Una frattura può provocare catastrofi con conseguenze di ampia portata e può persino costare vite umane. "Molto dipende da questa stazione di lavorazione centrale", afferma Holger Zocher del reparto Tecnologia del gruppo ruota di RailMaint a Delitzsch. "Il processo di tornitura deve essere assolutamente preciso. Sicurezza e precisione hanno la massima priorità. Ma al contempo le riparazioni devono essere eseguite in modo efficiente. È richiesta una certa resa, poiché non devono esserci né ritardi né arretrati nell'impianto. SCHUNK ci ha aiutato molto ad affrontare tutte queste sfide con il sistema di cambio rapido delle ganasce RAPIDO", conferma il responsabile della produzione.

Affidabilità di processo assoluta e tempi di attrezzaggio inferiori: per soddisfare tali requisiti, SCHUNK ha fornito a Delitzsch il sistema di cambio rapido delle ganasce RAPIDO per la sostituzione dei morsetti senza utensili. "Questa è stata una vera e propria rivoluzione", afferma Holger Zocher, elogiando il miglioramento del lavoro. "I tempi di attrezzaggio sono tempi improduttivi e comportano costi per l'azienda produttrice. Ridurli è molto importante per la competitività". RailMaint ha acquistato il tornio per carichi pesanti Gurutzpe nel 2018; sul lato macchina è installato un mandrino autocentrante con un diametro di 1,20 metri. L'attrezzaggio si è rivelato un compito difficile e lungo: un operaio è dovuto salire sulla macchina tramite una piattaforma appositamente costruita e una scala per allentare le viti delle ganasce e spostare le ganasce, a seconda del diametro dell'albero. "Il morsetto, del peso di circa 40 chilogrammi, veniva manipolato da una gru e doveva essere tenuto e fissato contemporaneamente dall'operaio, cosa possibile solo con l'aiuto di un secondo collega. Tre ganasce per albero e l'operazione veniva ripetuta più volte al giorno. Da un punto di vista ergonomico e per motivi di salute e sicurezza, questa soluzione non era più ragionevole", afferma il responsabile della produzione. "Era chiaro che dovevamo fare le cose in modo diverso e apportare miglioramenti".

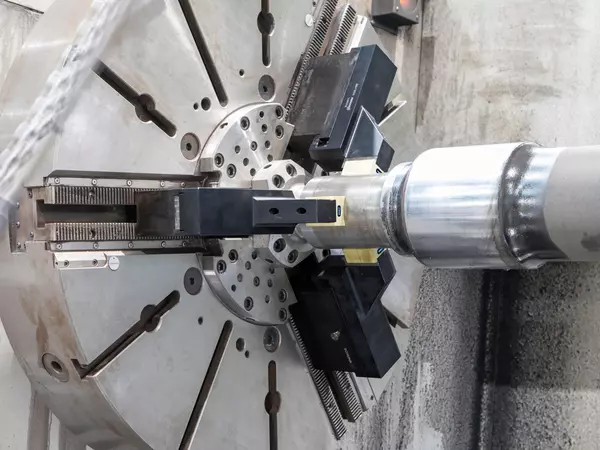

Holger Zocher ha fatto delle ricerche e si è imbattuto nell'esperto di bloccaggio utensili e bloccaggio pezzo SCHUNK. "SCHUNK è il leader del mercato, il fornitore numero uno e la sua proposta ci ha convinti", conferma Holger Zocher. Il partner tecnologico di Lauffen am Neckar ha fornito la soluzione alle sfide affrontate da Delitzsch con il sistema di cambio rapido delle ganasce RAPIDO. Ora le ganasce per la lavorazione degli alberi sulla macchina per carichi pesanti di Gurutzpe vengono sostituite con una mano e senza utensili: non sono necessari né ponteggi né scale poiché il peso da manipolare è notevolmente inferiore. Un morsetto RAPIDO è composto da una ganascia base e da un inserto intercambiabile. La ganascia base RAPIDO viene imbullonata saldamente alla griglia del mandrino autocentrante, indipendentemente dalla marca del mandrino, e vi rimane fissata. Non è più necessario riposizionarla per lavorare alberi diversi. L'inserto intercambiabile RAPIDO viene semplicemente agganciato alla ganascia base. Viene tornito per diversi diametri di serraggio personalizzati e inserito nella ganascia base per la rispettiva applicazione, semplicemente con un clic: la ganascia base e l'inserto intercambiabile vengono bloccati o sbloccati azionando manualmente un dado di attuazione laterale. Gli inserti intercambiabili RAPIDO sono universali e facili da manipolare.

SCHUNK modifica le varianti standard degli inserti intercambiabili per il cliente in base alle esigenze e progetta realizzazioni speciali su misura per requisiti specifici, in modo completamente personalizzato a seconda del pezzo e dell'attività di serraggio. Durante l'attrezzaggio non è necessario misurare la posizione corretta degli inserti intercambiabili né serrare le viti con una chiave dinamometrica. Se si rimuove la ganascia base, è possibile utilizzare ulteriormente i morsetti con interfacce convenzionali. Il sistema è compatibile con tutti i mandrini autocentranti disponibili sul mercato.

Per una sicurezza di processo ancora maggiore, RailMaint utilizza inserti intercambiabili RAPIDO insieme a ganasce in in fibra di vetro QUENTES: questi inserti di serraggio realizzati in plastica rinforzata con fibra di vetro (GFRP) consentono un elevato coefficiente di attrito pari a circa 0,3 – 0,4, garantendo una trasmissione della forza sull'intera superficie e quindi una presa salda e affidabile sul pezzo. Grazie a queste ganasce in GFRP, l'attrezzaggio avviene senza che si formino segni di serraggio sulla superficie del pezzo. Impronte, imprecisioni o segni sui perni dell'albero devono essere evitati a tutti i costi. "In passato a volte avevamo il problema della rotazione dell'albero, il che è davvero una cattiva notizia quando si parla di qualità della lavorazione", racconta Holger Zocher. Le ganasce in fibra di vetro QUENTES, appositamente lavorate per adattarsi al rispettivo albero, consentono una trasmissione di coppia superiore. Ora tutto è ben serrato e l'albero non è danneggiato".

La riparazione del gruppo ruota viene effettuata a intervalli definiti in base al tempo e al chilometraggio, in fasi di ricondizionamento specifiche. Tutti i dati di lavorazione sono documentati: in caso di incidente o guasto, è possibile rintracciare tutti i dati relativi al gruppo ruota e i parametri di manutenzione. "Ruote e assali devono essere riprodotti esattamente secondo il disegno originale e devono essere soddisfatti tutti i requisiti, come rugosità, rotondità, raggi e tutte le altre dimensioni", spiega Holger Zocher. "Non vi è margine di manovra perché la sicurezza è la priorità assoluta. La qualità della lavorazione dipende dalla qualità del serraggio del pezzo. Il sistema RAPIDO ci ha portato dei vantaggi misurabili", conferma il responsabile della produzione. Tempi di attrezzaggio più brevi, qualità di lavorazione costantemente elevata, aumento della produttività accompagnato da una migliore sicurezza sul lavoro e da una migliore ergonomia: il rapporto costi-benefici con RailMaint è evidente.