Mack-Alusysteme est situé à Klettgau-Geißlingen, dans le sud de l'Allemagne, et fabrique des composants de haute précision pour ses clients des secteurs de l'aérospatiale, du transport ferroviaire, de l'électronique, de l'automobile et de la construction mécanique. « Nous fabriquons des produits haut de gamme spéciaux et personnalisés ainsi que des pièces de construction pour répondre aux exigences élevées des profilés en aluminium extrudé ou des tôles », explique Dominik Isele, directeur de la production chez Mack-Alusysteme. « Notre gamme s'étend du traitement de haute précision aux produits exclusifs, de très petite taille à huit mètres de long, y compris le traitement de surface sur demande. Pour ces solutions individuelles, nous appliquons nos normes techniques élevées à la fois à la production de modules et à l'assemblage de composants. Pour nous, la précision au centième est primordiale », souligne Isele.

Le directeur de la production chez Mack connaît la transformation de l'aluminium sur le bout des doigts. Il a été formé ici et s'est qualifié pour ce poste de direction au fil des ans. « Là où d'autres s'arrêtent à la précision, c'est ici que nous commençons », déclare M. Isele, décrivant les normes élevées de Mack. « Pour nos clients internationaux du secteur haut de gamme, par exemple, nous fabriquons des éléments de décoration et d'ameublement pour les intérieurs de cabine haut de gamme. Chaque micron doit être parfaitement ajusté. Pour ce faire, nous nous appuyons sur des machines modernes pour l'usinage CNC. Pour répondre aux exigences élevées des clients, nous avons besoin de partenaires de premier plan, mais aussi de composants de production absolument fiables ». Depuis quelques mois, les produits phares de Mack comprennent le centre de fraisage monobloc DMU 95 PH Cell 300 à cinq axes pour la manipulation modulaire des palettes. Le cœur de l'usinage entièrement automatique des composants est le système de bridage au point zéro VERO-S de SCHUNK, qui sert d'unité de changement de palettes sur la machine, de couplage avec le robot et est utilisé pour le serrage direct de la pièce à usiner. Grâce à la modularité du système VERO-S et à ses fonctionnalités flexibles, le système de bridage au point zéro peut prendre en charge plusieurs tâches.

« Avec la nouvelle machine, nous voulions trouver une solution qui nous permette de concevoir les palettes de manière flexible et de couvrir de nombreux composants différents avec un seul appareil », déclare M. Isele, expliquant la situation initiale. La nouvelle machine a posé plusieurs défis à Mack : En raison de sa géométrie complexe, la machine travaille longtemps sur une pièce. Il devrait donc être possible de préparer des pièces non usinées de manière à créer un stock de pièces entièrement serrées qui peuvent être traitées automatiquement en une série d'étapes successives. La machine peut être utilisée 24 heures sur 24, 7 jours sur 7, avec des palettes pré-équipées dans la station de palettes, qui attendent d'être traitées et sont remises en place après le traitement. « Notre objectif était de maximiser le temps de fonctionnement de la broche et d'automatiser entièrement l'entrée et la sortie des palettes », confirme M. Isele. Mack a atteint cet objectif avec le système de serrage VERO-S de SCHUNK. Et ce n'est pas tout. « Parce que la machine est un centre d'usinage à 5 axes et que les profilés en aluminium de grand volume doivent être usinés sur 5 côtés, nous avions besoin d'une solution permettant une excellente accessibilité au composant. Le système de serrage direct des pièces WDM-5-X a fait ses preuves pour cette tâche de serrage ».

Les modules de serrage WDM-5-X du système modulaire VERO-S permettent à l'utilisateur de configurer les colonnes de serrage en fonction de ses besoins spécifiques et d'obtenir ainsi une accessibilité optimale à la pièce lors de l'usinage sur cinq faces. Cette méthode de serrage direct de la pièce permet d'éviter tout contour gênant et la broche atteint toutes les positions des composants. Ce principe de serrage de colonne permet d'introduire des découpes sur l'ensemble de la pièce. Les modules de base WDM-5 X servent de base à l'installation sur une palette et, combinés à des modules d'empilage librement combinables en différentes hauteurs, ils permettent de réaliser différentes hauteurs d'usinage. La pièce à usiner est reliée à la colonne de bridage par une broche de serrage via la palette. L'actionnement s'effectue manuellement et sans produit, avec un couple de serrage de 15 Nm. Le type de fixation dépend du poids de la pièce et du processus d'usinage du métal. C'est pourquoi SCHUNK propose une multitude de broches dans sa gamme. Mack utilise la broche à queue d'aronde, avec une profondeur de seulement 3,5 mm dans le matériau brut et sans contours gênants.

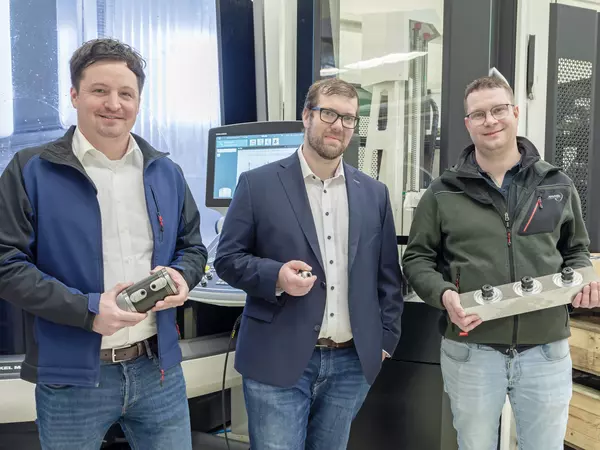

« Auparavant, nous devions utiliser des tables intermédiaires pour le serrage du serreur classique afin d'obtenir la course nécessaire à l'usinage sur cinq faces. Cela appartient désormais au passé », confirme Dominik Isele. « Grâce à ce système de serrage, nous sommes en mesure de couvrir toutes les tâches de la machine. SCHUNK a d'abord fourni le système WDM-5 X au directeur de production à des fins de test. « Notre département de conception spéciale s'occupe intensivement de toutes les applications spécifiques des clients », explique Rainer Storz, conseiller technique pour les systèmes de serrage stationnaire chez SCHUNK. « Sur la base des conditions cadres du client, nos concepteurs trouveront la meilleure solution possible grâce à leurs connaissances approfondies et à leur grande expérience de la coordination conjointe. Nous apportons notre savoir-faire complet bien avant que le client ne passe commande » explique M. Storz. C'est ainsi que l'on obtient une proposition de résultat optimal.

Chez Mack, cela s'est fait en très peu de temps, car le directeur de la production a pu définir avec précision les tâches du système de serrage. « Ce qui nous a absolument convaincus de l'adéquation de ce système, c'est la tirette de bridage sur la pièce en queue d'aronde », résume M. Isele. La broche à queue d'aronde SCHUNK permet le serrage direct de pièces plates, avec une profondeur de serrage de seulement 3,5 millimètres. La forme trapézoïdale du joint en queue d'aronde augmente considérablement la surface de contact par laquelle les forces de serrage sont absorbées. Cela permet de réduire la profondeur de serrage et d'obtenir un assemblage par force. « Cela permet d'économiser des matériaux bruts. En outre, nous avons pu conserver nos anciennes ébauches, qui sont serrées avec différents étaux un à un, et nous n'avons pas eu à faire de changements lors de la commande de matériaux. En raison de l'excellente accessibilité de l'usinage sur cinq faces avec les piliers WDM 5-X, ces deux avantages sont devenus un argument imbattable en faveur du système ».

Les broches à queue d'aronde offrent de nouvelles possibilités pour l'usinage de pièces minces, de moitiés de moules ou de pièces de forme libre. Dans l'usinage ainsi que dans la fabrication d'outils et de moules. Les broches à changement rapide conventionnelles nécessitent une profondeur de vissage de 20 à 25 millimètres - ici, elle n'est que de 3,5 millimètres. L'interface requise peut être fabriquée avec une fraise à forme libre avec un enlèvement de matière minimal. Ensuite, la broche de serrage est insérée et verrouillée à l'aide d'une clé à six pans creux par l'intermédiaire de deux tirettes de bridage trempées. Après l'usinage, la tirette de bridage peut à nouveau être retirée et réutilisée à d'autres fins.

L'opérateur installe les palettes avec les modules WDM-5 X et les ébauches sur une station de chargement distincte et ergonomique. Mack utilise 12 palettes VERO-S de 500 x 500 millimètres ; l'unité de stockage de palettes du monobloc DMU 95 PH Cell 300 est conçue pour un maximum de 28 palettes et peut être configurée individuellement avec différents compartiments et niveaux. Les positions de serrage sur la palette sont clairement marquées grâce à une grille. En fonction de la pièce à usiner, des plans de serrage répétables et fiables peuvent être utilisés. Grâce à la facilité de manipulation des modules de serrage et à la précision des plans de serrage, même les travailleurs non qualifiés peuvent effectuer le processus d'installation manuelle. Enfin, le robot récupère la palette contenant les pièces entièrement serrées dans la station de chargement et les stocke dans la station de palettes afin qu'elles puissent être introduites dans la machine au moment opportun et qu'elles puissent y être récupérées après le traitement.

L'accouplement du robot VERO-S NSR 160 est l'interface entre la palette de pièces et le robot. Grâce à sa conception élancée, le chargement des palettes peut se faire à proximité de la table de la machine. La force de traction élevée sur la broche de serrage côté robot crée un système rigide avec une force de maintien élevée, même à des couples élevés. La manipulation des palettes lourdes est ainsi simplifiée et le processus est fiable. Le processus de serrage du module robot est réalisé grâce à un ensemble de ressorts intégré. La force du ressort est transformée en force de traction élevée sur la broche de serrage via un piston axial et une cinématique d'entraînement brevetée. Le serrage par l'intermédiaire de deux coulisseaux de serrage est adapté à la forme et autobloquant ; même en cas de chute de pression, la force de traction totale est maintenue et peut être encore augmentée grâce à une fonction turbo intégrée de série. La protection anti-rotation autour de l'axe longitudinal central est assurée soit par des biseaux latéraux, soit par deux goupilles cylindriques à l'avant. Les rayons d'insertion de la tirette de bridage sur le module de serrage permettent un assemblage rapide et sûr même en cas d'angle incliné ou de déport des axes, ce qui permet de compenser les imprécisions du robot. L'ouverture du module se fait par commande pneumatique avec une pression du système de six bars. Les modules entièrement étanches sont inoxydables. Grâce à l'utilisation d'un alliage d'aluminium à haute résistance, le VERO-S NSR 160 a un faible poids, ce qui favorise la capacité de charge maximale des palettes. Un poids de transfert total de 300 kilogrammes – pièce et palette, y compris l'accouplement du robot – est possible.

Le robot échange la palette pré-équipée sur la table de la machine de manière entièrement automatique. Chez Mack, les modules individuels du type VERO-S NSE3 138 sont installés sur la table de la machine. C'est actuellement le système de bridage au point zéro le plus fiable pour les opérations de fraisage universelles. La palette est tirée simultanément par les quatre broches de serrage. Après le traitement, la palette est libérée, temporairement stockée dans la station de palettes, et une nouvelle tâche de traitement est lancée. Le contrôle de l'automatisation via le panneau de commande de la machine est pratique et facile. Grâce au concept d'étanchéité de SCHUNK, les modules de serrage et les positions des vis de palettes sont protégés en permanence contre les matériaux hautement abrasifs et la poussière. Le directeur de la production, Dominik Isele, est satisfait : « Avec ce système de serrage, notre machine fait ce qu'elle doit faire : Elle fraise 24 heures sur 24 ». Ce qu'il apprécie particulièrement, c'est la cohérence absolue. « Tout va de pair : la recherche de la solution avec SCHUNK, la mise en œuvre de la conception et le système de serrage flexible lui-même. Pour nous, il s'agit d'un véritable ensemble de mesures sans souci, simples et intelligentes ».