Alimentation et rotation, rotation et déchargement – dans de nombreux processus, les unités pivotantes sont nécessaires pour tourner et positionner les composants en fonction de l'application spécifique. Pour ce faire, SCHUNK propose la robuste unité pivotante SRM, qui pose des normes en termes de densité de puissance, de durabilité, de mise en service et d'entretien. Il constitue désormais la norme en matière de pivotement pneumatique jusqu'à 180 degrés et impressionne les constructeurs de machines et d'installations par sa combinaison de couples et de moments d'inertie élevés avec des temps de rotation courts, un grand alésage central, un roulement robuste et, simultanément, un contour d'interférence mince. Le spécialiste de l'automatisation SCHUNK a maintenant complété la série SRM dans toutes les tailles de pas. Les utilisateurs peuvent désormais choisir la taille qui correspond le mieux à leurs besoins et bénéficier de performances maximales dans des dimensions compactes.

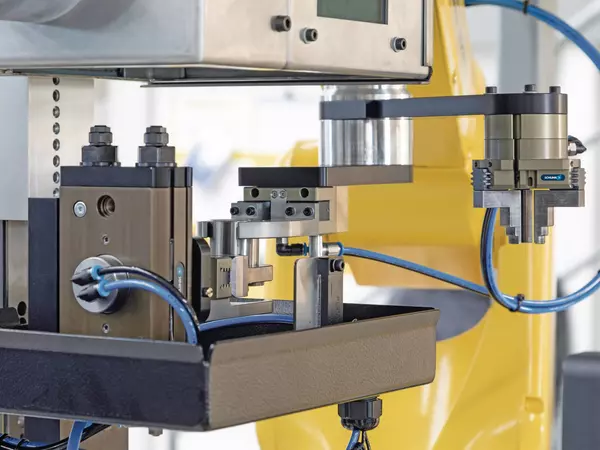

En plus des différentes pinces SCHUNK, BFSA a également installé une SRM 25 dans une cellule d'automatisation spécifique au client. Dans cette cellule, les pièces pré-tournées sont acheminées individuellement vers une machine à moleter. Après le processus de moletage, le composant est retiré par le robot, puis nettoyé par aspiration pour éliminer l'huile de refroidissement. Le robot guide ensuite le composant au-dessus d'une station de mesure qui contrôle dynamiquement le résultat du moletage. Il est ensuite transféré vers la station de retournement via une pince universelle PZN-plus 64 afin d'être à nouveau déchargé de la cellule. À ce stade, l'unité de rotation SRM remplit une fonction cruciale : lorsque le composant moleté est retiré de la machine à moleter, il est orienté vers le bas ; pour être placé sur le tapis roulant de sortie, il est ensuite tourné vers le haut de 180 degrés par l'unité de rotation.

L'espace à cette station pick-and-place est extrêmement réduit. En ce qui concerne la conception de la cellule, BFSA met l'accent sur la compacité – autant de puissance que possible dans un espace aussi réduit que possible, conformément à l'idée de base qui sous-tend la conception de la cellule. C'est pourquoi BFSA avait d'abord installé dans cet endroit exigu le module rotatif SRU-plus conçu en interne, qui était toutefois sous-dimensionné par rapport à ce qu'il devait faire. Le module rotatif pneumatique SRM 25 a maintenant pris en charge la partie tournante. Comme SCHUNK a actuellement complété la série SRM dans toutes les tailles de pas clairement échelonnées et avec une progression uniforme du couple, BFSA peut utiliser un appareil plus petit et plus léger pour la même application et exploiter en même temps la performance supérieure : grâce au couple plus élevé du module SRM et à l'absorption d'énergie élevée des amortisseurs de choc, les composants sont déposés avec précision et en douceur. « L'unité de rotation SRM 25, compacte et robuste, nous a vraiment aidés dans cette station de prise et de dépose très compacte », confirme Rudolf Martin, responsable de la conception et de la fabrication chez BFSA. « Nous obtenons de meilleures performances dans le même espace d'installation, et nous pouvons facilement faire pivoter la charge excentrique au-delà du point de douze heures. »

Dans la cellule de moletage, plusieurs pinces SCHUNK interagissent parfaitement et transfèrent le composant en douceur d'une station à l'autre. La cellule peut traiter jusqu'à huit types de composants différents, de tailles et de géométries diverses. Grâce à un système de changement rapide des mors et à différents kits de changement, BFSA peut changer les doigts de préhension en toute flexibilité. De cette manière, différents composants peuvent être manipulés dans la cellule avec les mêmes pinces et la même unité de rotation SRM 25.

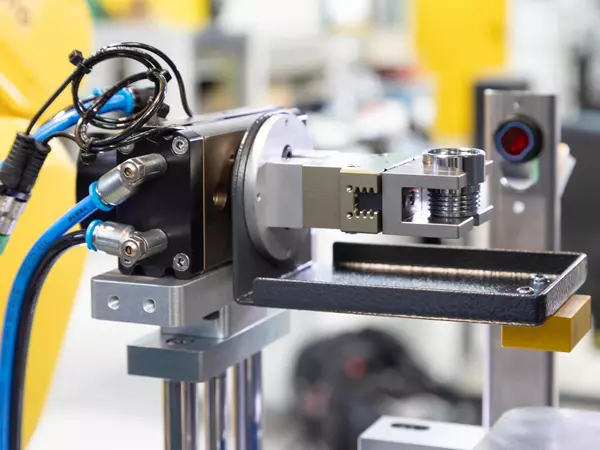

BFSA a également utilisé plusieurs modules SRM dans une cellule de marquage conçue sur mesure pour garantir le bon déroulement du processus : tout d'abord, les pièces tournées finies sont saisies par un préhenseur parallèle PGN-plus-P sur un module de rotation SRM 16 après la galvanoplastie. L'unité est ensuite soulevée par un chariot linéaire et présentée à un capteur pour le contrôle de la présence. Le module SRM 16 fait ensuite pivoter la pièce horizontalement de 180 degrés afin de l'aligner correctement pour le processus de marquage. Le robot prend alors en charge le composant via la pince à trois mors PZN-plus, le guide devant le laser de marquage, puis vers la station d'évacuation. Ici, une autre pince parallèle sur une unité de rotation SRM 16 prend en charge le composant étiqueté fini. Elle est tournée de 180 degrés, à nouveau contrôlée par le capteur et déchargée à l'étape de traitement suivante.

Marco Rombach

Dans nos cellules flexibles, nous traitons des pièces très petites mais aussi des pièces relativement grandes, et une seule et même solution d'automatisation doit être capable de couvrir ce spectre de performances sur une seule machine. Nous avions conçu nous-mêmes le SRU-plus, mais il était tout simplement trop petit et ne pouvait pas fournir la puissance nécessaire. Mais l'espace d'installation étant limité, nous n'avons pas pu installer une unité plus grande. C'est alors qu'est venue la solution qui a sauvé la situation, lorsque SCHUNK nous a recommandé le SRM nouvellement dimensionné. Ce module rotatif est désormais disponible dans toutes les tailles de marches, ce qui nous a permis d'accéder à la taille qui nous convenait le mieux. Malgré l'espace d'installation relativement restreint, le SRM offre des moments maximaux plus élevés et un meilleur amortissement, et fonctionne avec une stabilité absolue.

Depuis lors, le MRS est utilisé dans l'ensemble de notre entreprise, car il permet de réduire la taille tout en augmentant la densité de puissance. Comme notre concept de base est de construire des cellules compactes qui sont également faciles à intégrer dans l'espace du client, l'espace d'installation est toujours un problème pour nous. Nous avons toujours besoin d'une performance maximale dans un espace aussi réduit que possible. C'est pourquoi le MRS est arrivé à point nommé pour nous.

Il existe peut-être d'autres solutions. Mais ce dont nous avons besoin, c'est d'une fiabilité absolue, et c'est ce que nous trouvons avec les composants SCHUNK. Nos clients dépendent de la fiabilité. Leurs systèmes fonctionnent 24 heures sur 24, 7 jours sur 7, tout au long de l'année. Le débit maximal, l'absence de temps d'arrêt et une grande flexibilité sont les spécifications. La fiabilité est en tête de liste, et nous ne nous permettons aucune expérience dans ce domaine, car le client a besoin de la meilleure performance de livraison possible. Et cela n'est possible qu'avec une qualité supérieure, c'est pourquoi nous faisons confiance à SCHUNK.