L'automazione è diventata una necessità strategica per molte aziende manifatturiere. La pressione proviene da più direzioni: la continua carenza di manodopera qualificata fa sì che siano disponibili meno professionisti qualificati per compiti ripetitivi o fisicamente impegnativi. Al contempo, i costi salariali continuano ad aumentare, poiché le aziende competono a livello globale con siti di produzione dai costi notevolmente inferiori. Chi desidera avere successo oggi deve diventare più efficiente, flessibile e produttivo.

Oltre a ciò, il cambiamento demografico è una preoccupazione crescente: nei prossimi anni molti dipendenti di lunga data andranno in pensione, portando con sé preziose conoscenze maturate con l’esperienza. L'automazione può non solo fornire sollievo, ma anche contribuire a stabilire processi sostenibili e stabili. Offre l'opportunità di ridurre i compiti monotoni, sostituire attività ergonomicamente faticose e garantire qualità e risultati costanti.

Tuttavia, nonostante questi evidenti vantaggi, molte aziende esitano ancora ad adottare l'automazione. Le loro preoccupazioni? Complessità elevata, costi eccessivi o apparente "impossibilità di realizzazione". Nella pratica, tuttavia, i passaggi giusti, gli obiettivi chiari e una mentalità aperta rendono l'implementazione dell'automazione più semplice di quanto molti possano pensare.

I seguenti consigli su cosa fare e su cosa non fare offrono una guida pratica per aiutarti a iniziare a utilizzare l'automazione: sono approfonditi, attuabili e basati sull'esperienza del mondo reale.

Prima di immergerti nell'automazione, prenditi un momento per immaginare il prossimo futuro della tua produzione. Stai cercando di automatizzare solo alcuni processi particolarmente dispendiosi in termini di tempo o stai cercando una soluzione completa a lungo termine? Questa decisione avrà un impatto non solo sulla complessità e sui costi del progetto, ma anche sulla progettazione tecnica. Automatizzare troppo presto e in modo troppo esteso, senza considerare le potenziali espansioni future del prodotto, può portare a investimenti che dovranno essere rivisti in seguito. Altrettanto importante è comunicare chiaramente questa visione ai partner esterni. Solo quando un fornitore di servizi comprende i tuoi obiettivi a lungo termine può sviluppare soluzioni appropriate e scalabili.

L'automazione non dovrebbe mai essere considerata come un elemento a sé stante. È essenziale considerare anche i processi a monte e a valle. Come vengono consegnati i componenti alla macchina? Che cosa succede dopo l'operazione primaria, che si tratti di assemblaggio, imballaggio o altro? Un esempio pratico: se i componenti vengono consegnati in vassoi con formati specifici, la soluzione di automazione dovrebbe essere progettata per adattarsi a queste condizioni, idealmente senza la necessità di un intervento manuale. Coloro che presteranno molta attenzione sin dall'inizio non avranno sorprese e non dovranno sostenere costi aggiuntivi.

Le decisioni sulle nuove soluzioni di automazione vengono spesso prese senza il coinvolgimento dei dipendenti, nonostante sia proprio lì che risiede una conoscenza preziosa. Coloro che lavorano ogni giorno nella produzione conoscono nei minimi dettagli i processi e le loro sfumature. Coinvolgerli seriamente non solo dimostra rispetto, ma migliora anche la qualità della soluzione. Inoltre, le preoccupazioni relative alla sicurezza del posto di lavoro possono essere attenuate quando i dipendenti comprendono che l'automazione mira a liberarli da compiti monotoni o fisicamente faticosi, consentendo loro di assumere ruoli più gratificanti e stimolanti.

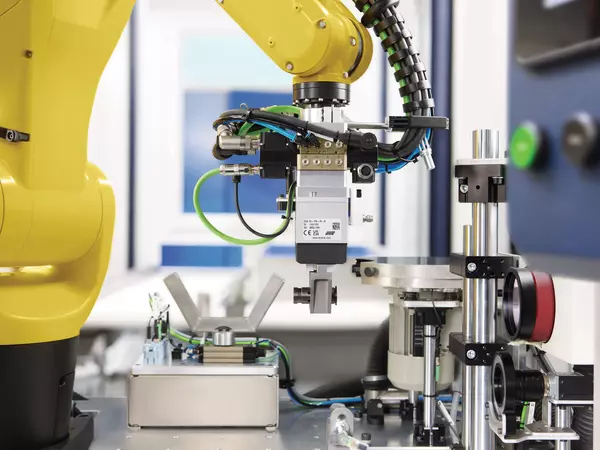

Sebbene i costi siano innegabilmente importanti, quando si valutano progetti di automazione è opportuno considerare anche altri fattori, come l'ergonomia, la sostenibilità e la sicurezza sul posto di lavoro. L'automazione può sollevare i lavoratori da compiti ripetitivi, monotoni o fisicamente impegnativi, rendendo i ruoli più attraenti per i potenziali nuovi dipendenti. Inoltre, i processi automatizzati garantiscono una qualità costante del prodotto e riducono significativamente i tassi di scarto. Per esempio, i controlli di qualità manuali spesso rilevano difetti o necessità di rilavorazione con eccessivo ritardo, ovvero quando è già stato prodotto un gran numero di pezzi difettosi. Ispezioni automatizzate al 100% tramite telecamere possono prevenire questo problema, identificando e segnalando i problemi sin dal primo pezzo difettoso. Anche il consumo di energia e risorse, in particolare nelle applicazioni pneumatiche, può essere ridotto significativamente utilizzando macchinari di precisione al posto dei processi manuali. L'automazione, di conseguenza, porta spesso a fabbriche più sane: più ergonomiche, più sostenibili e più efficienti nell'utilizzo delle risorse.

Non tutto deve essere risolto internamente. Per argomenti complessi come le valutazioni della sicurezza o le valutazioni complete dei processi, avvalersi di competenze esterne può rivelarsi prezioso. Per esempio, il “controllo dell’automazione” di SCHUNK offre una prospettiva esterna approfondita e apre a nuove opportunità. Gli esperti apportano non solo competenze tecniche, ma anche l'esperienza maturata in numerosi progetti simili, aiutandoti a evitare errori comuni e a trovare soluzioni comprovate e personalizzate.

Nelle aziende di piccole o medie dimensioni, l'automazione è spesso gestita dalla direzione generale o dalla direzione della produzione come responsabilità secondaria. Tuttavia, senza un proprietario chiaramente designato, sia la competenza che la disponibilità tendono a risentirne. L'ideale sarebbe che all'interno dell'azienda vi fosse un punto di contatto dedicato che fungesse da interfaccia tra i team tecnici, i fornitori di servizi e i reparti interni. Se un ruolo del genere non esiste ancora, può essere sviluppato attraverso una formazione mirata, come un workshop sulle applicazioni presso SCHUNK, in cui i partecipanti apprendano le basi dell'automazione e individuino potenziali opportunità.

La tentazione di automatizzare più processi contemporaneamente può essere forte. Tuttavia, questo spesso porta a situazioni di sovraccarico, sforamenti del budget o addirittura problemi tecnici. I progetti di successo solitamente iniziano in piccolo, concentrandosi su un processo centrale chiaramente definito. Da lì, possono essere ampliati gradualmente.

Non tutto ciò che può essere automatizzato dovrebbe esserlo. Alcuni processi sono più efficienti se eseguiti manualmente, sia perché si verificano raramente, sia perché sono troppo complessi, o semplicemente perché gli esseri umani possono eseguirli meglio e in modo più conveniente. Per esempio, semplici passaggi come l'applicazione di punti adesivi possono essere gestiti meglio manualmente, soprattutto se l'area è difficilmente accessibile a una macchina. Trovare il giusto equilibrio è fondamentale.

A volte, durante il controllo dell'automazione di SCHUNK, diventa chiaro che una fase di automazione pianificata non ha senso. Non si tratta di un fallimento: fa parte del processo. È importante non aggrapparsi rigidamente a un'idea iniziale, ma rimanere aperti a soluzioni alternative, anche se ciò significa abbandonare un manuale di procedure.

A volte l'automazione può sembrare più semplice di quanto non sia in realtà. Fattori quali la varietà dei pezzi, le dimensioni dei lotti, i tempi di ciclo, i gradi di autonomia o le condizioni ambientali incidono in modo significativo su fattibilità e costi. Un compito apparentemente semplice, come prelevare merce da un container, può rivelarsi una sfida notevole. Allo stesso modo, tempi di ciclo molto brevi (inferiori a 10 secondi) sono tecnicamente fattibili, ma spesso comportano costi elevati. Tutti questi aspetti dovrebbero essere attentamente valutati in anticipo, idealmente con il supporto di un esperto. Gli ambienti difficili, per esempio, impongono ai macchinari requisiti diversi rispetto a quelli puliti e richiedono soluzioni su misura. Il fatto che la macchina funzioni 24 ore su 24, 7 giorni su 7 (inclusi i turni notturni non presidiati) o sia sempre monitorata da un operatore esperto costituisce una differenza significativa. Il controllo dell'automazione di SCHUNK offre un'analisi olistica che garantisce che tali fattori vengano presi in considerazione sin dall'inizio.

L'automazione è una leva fondamentale per affrontare le sfide odierne, dalla carenza di manodopera all'aumento dei costi, fino al cambiamento demografico. Adottando un approccio strategico, definendo obiettivi realistici e coinvolgendo sia i dipendenti sia le competenze esterne, si gettano le basi per processi a prova di futuro. Con una visione chiara e un’esecuzione pragmatica, l'adozione dell’automazione diventa una vera opportunità. Scopri di più