同时,工业面临着负责任、灵活和高效生产的挑战。现在,新产品的开发和必要的生产概念必须更快地实现,必须灵活适应不同变体和变量。工业元宇宙为此创建了一个可互操作的虚拟数字空间。在这里可以规划、广泛测试和优化自动化概念——比现实世界中更快、更全面。虚拟仿真不仅可以加速新产品和系统的开发,还可以减少调试时间、生产停机时间和耗时的纠正工作。SCHUNK 还使用它来开发新的数字组件,并推动所有自动化领域的技术进步。

数字孪生助力灵活生产

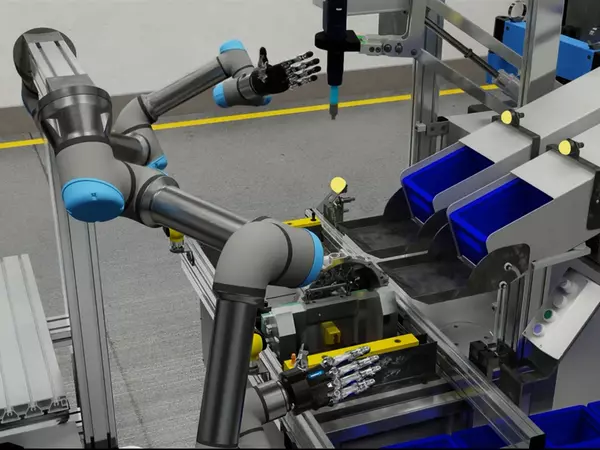

每次仿真都从数字孪生开始;真实物体或过程的数字图像。它可用于实时模拟新过程和相关流程模块的交互。在开发逼真的数字孪生时,SCHUNK 遵循五阶段计划:每个阶段都使刀具和工件夹持、抓取技术和自动化技术的部件和组件更接近完美的数字图像。这不仅记录了产品的电气特性和接口,还记录了它们的物理行为,例如力、摩擦系数或磨损。公司已对首批产品的完整物理行为进行数字建模,包括新的机电一体化平动和定心机械手。SCHUNK 认为,人工智能辅助模块的进一步开发具有特别高的附加价值。在获得赫尔墨斯奖的 2D 抓取套件中部署人工智能,可在工业元宇宙中使用特定任务进行训练,开辟智能搬运的新应用领域。

重新思考虚拟现实

作为技术先驱,SCHUNK 追求的愿景明确:简化客户迈向自动化的第一步。SCHUNK 首席技术官 Timo Gessmann 说:“通过模拟自动化任务,我们可以非常快速地为用户提供精准和高效的解决方案,并针对他们的生产任务进行优化。有了人工智能,我们可以极大地简化工程设计。借助数字工具和模拟,所有变体都可以在短时间进行数字验证。” 开发数字服务时,SCHUNK 依赖于技术合作伙伴关系。例如,公司使用 ISG Virtous 或 NVIDIA Omniverse 等工具模拟和规划复杂的自动化项目。

公司与 NVIDIA 等合作,这是开发基于人工智能的仿真和生产优化解决方案的催化剂。通过在工业元宇宙中进行模拟,SCHUNK 创建合成数据来支持 AI 模型的训练。在 2025 年 3 月的人工智能领先开发者大会 NVIDIA GTC 上,SCHUNK 和 Schaeffler 展示了共同开发的机器人模拟装配应用: SCHUNK 开发的 SVH 五指机械手将螺钉拧入外壳。该应用显示了如何在工业中扩展和部署智能自动化。SCHUNK 为各种类型的机器人提供合适的臂端组件和兼容的数字模块,从工业机器人到协作机器人和人形机器人。