Die Natur hat es vorgemacht und braucht dafür weder Klebstoff noch Saugkraft. Durch sie können Geckos in Sekunden über glatte Flächen rasen und ihr gesamtes Körpergewicht dabei sogar mit nur einem Fuß halten. Ihr Geheimnis: Millionen von winzigen Härchen an den Füßen binden sich beim Laufen an die Moleküle der polierten Fläche.

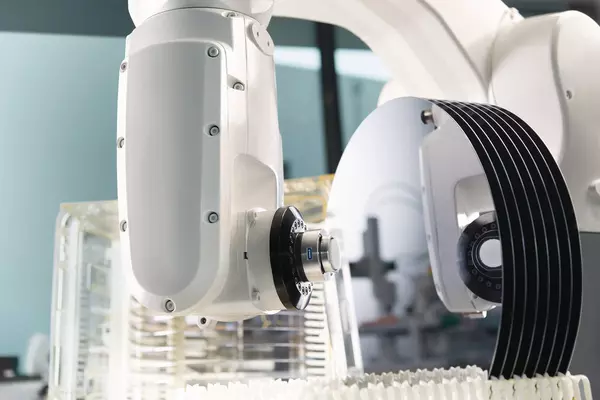

Dabei entstehen Van-der-Waals-Kräfte, schwache elektrodynamische Wechselwirkungen, die dafür sorgen, dass die Geckos an so ziemlich jeder Oberfläche haften. Dieses Funktionsprinzip aus der Natur macht sich SCHUNK für seine neue Greifertechnologie ADHESO zunutze. An den Haftgreifern bilden Kunststoff-Pads aus Spezialpolymeren die feine Härchen-Struktur der Geckos nach. Beim Greifen pressen sich die Härchen des Pads auf die Oberfläche des Werkstücks. Dadurch vergrößert sich die Kontaktfläche und die Van-der-Waals-Kräfte wirken. Das Werkstück kann so ohne die Zufuhr externer Energie gegriffen und gehalten werden. Für Anwender bietet das zwei entscheidende Vorteile: Zum einen ist der Aufwand für Installation und Inbetriebnahme minimal, zum anderen spart der Betrieb des Haftgreifers Energiekosten, da weder Druckluft noch Vakuum oder Strom benötigt werden. Die von SCHUNK entwickelten Adapterplatten mit integriertem Bajonett-Verschluss ermöglichen zudem einen schnellen Wechsel der Pads.

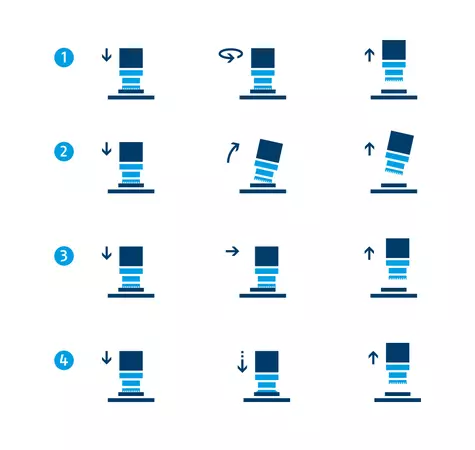

Ein weiterer Vorzug der Technologie: Mithilfe der Adhäsionskräfte können Bauteile sehr sanft und vollkommen rückstandsfrei gegriffen werden. Da die neue Greiftechnologie ohne mechanische Krafteinwirkung arbeitet, handhabt sie sensible Werkstücke wie empfindliche Batteriekomponenten, Glasphiolen oder Kunststofffolien sehr schonend. Im Gegensatz zu alternativen Greiftechnologien hinterlassen sie dabei keine Spuren am Werkstück. Auch die Ablösung des Greifers vom Werkstück erfolgt ohne Rückstände. Philipp Matyssek vom Produktvertrieb ADHESO bei SCHUNK erklärt: „Bei ADHESO gibt es im Vergleich zu anderen Adhäsionsgreifern nicht nur eine Möglichkeit, das Werkstück wieder vom Greifer zu lösen, sondern gleich vier. Je nachdem wie und wo Anwender ihr Werkstück ablegen möchten, können sie zwischen einer Dreh-, Kipp- oder Schiebebewegung sowie dem Abdrücken wählen.“ Alternativ ist auch die Ausstattung mit einem aktiven Abstreifer möglich.

Die besondere Oberflächenarchitektur haftet auf unterschiedlichsten Materialien und Objekten und ist damit vielfältig einsetzbar. Federleichte Glasfasern, kleinste SMD-Bauteile oder mikromechanische Teile lassen sich ebenso handhaben wie deutlich schwerere Automotive- oder Maschinenbaukomponenten. Denn die Pads sind leicht skalierbar und werden stets individuell auf die gewünschte Anwendung zugeschnitten. „Wichtig ist nur, dass die Werkstücke möglichst glatt sind“, erläutert Matyssek. „Denn je rauer die Oberflächenstruktur ist, desto geringer fällt die Greifkraft aus.“ Gut geeignet ist ADHESO zudem bei einseitiger Zugänglichkeit, etwa bei der Vereinzelung von Papier oder anderen biegeschlaffen Werkstücken aus einem Magazin. Auch in der Mikrohandhabung liefert die Technologie mit reproduzierbaren Positioniergenauigkeiten von < 0,01 mm gute Ergebnisse.

Die Greiftechnologie eignet sich vor allem in sauberen Umgebungen, wie im Vakuum oder in Reinräumen, da Staub und Schmutz über längere Zeit die Greifkraft beeinflussen. Jedoch kann die volle Greifkraft durch einfache Reinigungsmethoden wiederhergestellt werden, sodass schmutzigere Umgebungen lediglich einen Einfluss auf das Wartungsintervall haben. Sie kann somit auch im herkömmlichen industriellen Umfeld eingesetzt werden. Da ADHESO ohne bewegliche Teile auskommt, entstehen beim Greifen keine Partikelemissionen. Besonders für die Laborautomation, die Medizin- und Pharmaindustrie sowie die Elektroindustrie ist ADHESO gut geeignet, da in diesen hygienisch sensiblen Umgebungen auch die Greifer sauber arbeiten müssen. Behälter, Spritzen oder andere medizinische Gegenstände aus Kunststoff und Glas sind zudem durch ihre oftmals sehr glatten Oberflächen mit anderen Technologien nur schwer zu handhaben. „In der Elektroindustrie ist ein rückstandsfreies Greifen vor allem bei Wafern entscheidend“ so Matyssek. „Denn diese müssen absolut rein sein, um Strukturen in der Größenordnung von Mikro- oder sogar Nanometern auf das Silizium aufbringen zu können.“ Beim Handling von Platinen bietet das Greifen mit intermolekularen Kräften den Vorteil, dass ein einzelner Haftgreifer ein sehr breites Spektrum unterschiedlicher Leiterplatten handhaben kann. Zudem eignet sich die Technologie auch für das Greifen luftdurchlässiger Oberflächen, etwa bei gelochten Elektronikplatinen, bei denen gängige Greifertechnologien an ihre Grenzen stoßen.

Jeder Standardgreifer mit der ADHESO Greiftechnologie wird individuell konfiguriert und auf die Anforderungen des Kunden angepasst. Durch unterschiedliche Materialausprägungen und die individuelle Größenanpassung kann die Haftstruktur variabel auf Werkstück und dessen Oberfläche zugeschnitten werden. Für die Auslegung der Haftgreifer spielen verschiedene Einflussfaktoren eine Rolle: Gewicht, Material und Oberfläche des Werkstücks, aber auch die Umgebungsbedingungen und der Greifprozess an sich. Applikationsspezialisten von SCHUNK unterstützen daher die Anwender bei der Konfiguration und bieten die Möglichkeit, den Greifvorgang bei SCHUNK im CoLab, dem neuen Applikationszentrum, zu testen. So bekommen Anwender die Sicherheit, dass der Greifprozess für ihre Werkstücke funktioniert. „Die Größe des Pads ist sehr einfach kundenspezifisch skalierbar, von wenigen Hundert Mikrometern bis zu mehreren Metern, und lässt sich in jede beliebige geometrische Form bringen, die es greifen soll. Dadurch ist die ADHESO Technologie für fast jedes Bauteil nutzbar.“, so das Fazit von Matyssek.