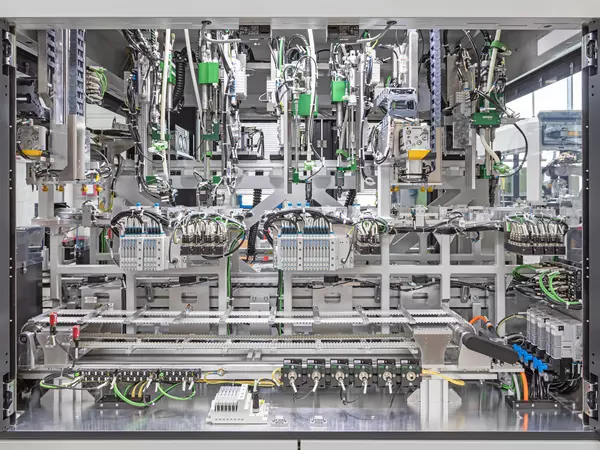

Baumann Automation 位于上普法尔茨的安贝格工业园,距离捷克边境约 70 公里,为机器人、装配、搬运和测试技术开发特定于客户的生产平台。标准化自动化单元满足灵活性、可扩展性和 100% 可定制的需求。Baumann 装配解决方案项目经理 Michael Klaus 说:“我们确保客户的需求和我们的解决方案完美匹配。客户需要最好的机器,这就是我们的目标。为此,我们需要最好的组件。” SCHUNK 产品(例如机械手和快换系统)安装在 Baumann 系统的许多区域。最近,巴伐利亚州北部的这家特殊设备制造商面临着一项特别艰巨的任务:设计一个尺寸极其紧凑的螺钉装配单元,精确安装到客户的现有生产线中。项目经理 Klaus 解释说:“必须在极其有限的空间内容纳五个螺丝装配站和两个搬运单元。这是毫米级问题。空间不足是主要问题。我们寻找解决方案很长时间了,但在与 SCHUNK 一起进行密集的工程设计阶段之后,我们终于找到了最佳解决方案:为螺丝装配单元使用带有五个独立可移动滑轨的 SLD 直线电机。”

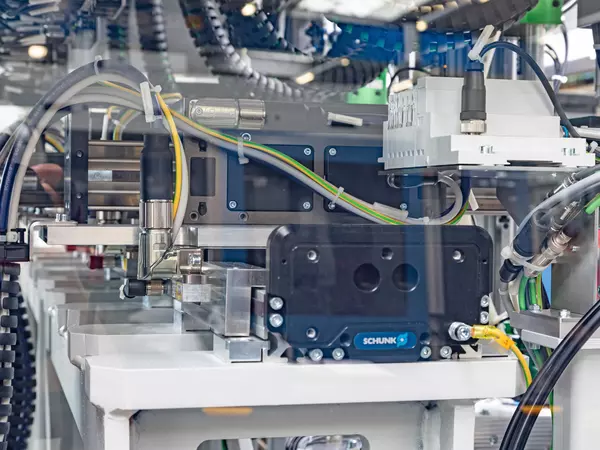

安装在钢梁上的 1.81 米长 SLD 直线电机横跨该单元的整个宽度。五个高精度导轨在该轴上移动,这些导轨可以在特定应用的控制下相互独立移动。SCHUNK LDN 通用线性模块通过法兰(带有 X 型材、直线电机和滚子导轨的线性轴)安装在此 X 轴的每个导轨上。这些沿 Y 方向移动的每个 LDN 模块都有一个螺钉主轴作为末端执行器,用于在 Z 方向上执行螺钉装配过程。

在螺钉装配过程开始时,工件(预组装的泵模块)通过进料传送带从左端进入工件托架上的螺钉装配单元。在单元入口处,先扫描组件上的条形码标签,检索存储的所有产品数据。然后,使用吸力机械手从固定式垂直搬运模块上自动取下组件盖,将其放置在第二条传送带上;传送带将盖子并行运至重新安装处。然后,无盖外壳经过四个螺钉工位。在外壳上安装各种螺钉,并连接电路板。最后,第二个固定式垂直搬运单元使用吸力机械手从第二条传送带上取下盖子,并将其放回外壳上。在第五个也是最后一个螺钉工位装好盖子。最后,泵组件从单元的右前方移入。主轴内部集成的螺钉装配质量监控功能可确保螺钉安装质量。如果螺钉连接不正确,NOK 组件将被自动剔除。生产单元全天候自动运行;只有在出现故障时才需要手动干预。Baumann 设计的“ro|box”基本单元模块易于使用和操作。

五个螺钉装配站沿 SLD 轴独立移动。这意味着可以精确协调各种螺钉装配过程,并且所有螺钉装配过程都非常可靠。泵是现代环保能源技术的重要产品,这确保泵以完美状态传送给泵制造商的下一个生产站奠定了基础。Michael Klaus 指出:“SLD 的坚固和精度保证了完美的螺钉装配工艺,最终避免了不合格和浪费。”

在特定应用中,此 SLD 直线电机在五个导轨上均可承受大约 10-12 公斤的重量,装有法兰、LDN 线性轴和螺钉单元。高承载能力得益于重型型材导轨——确保高精度加工。每个滑块或线性电机都有自己的控制器。TTK 70S 非接触式线性编码器高精度测量绝对位置和速度。项目经理 Klaus 说:“由于集成了电机和安全功能,设计紧凑,我们得以使用 SLD 解决空间问题。否则,我们将无法在两个 1.60 米的单元内完成整个拧紧过程。”

就成本效益而言,所安装的 SLD 11 直线电机是 SCHUNK 的可配置标准产品,在性价比方面是 Baumann 的理想选择。用户可以从模块化安装、安装和组合选项中受益。例如,SLD 还可以配备制动器和安装防护带。根据客户的应用,SLD 可以配备多个主动电机导轨,支持特殊轴解决方案。

Michael Klaus 证实:“我们真正携手实施了这个具有挑战性的项目。SCHUNK 的这种理念非常适合 Baumann。SCHUNK 不遗余力地帮助我们找到真正的最佳解决方案。最终获得了独一无二的解决方案。总而言之:完美搭配!”