Automatisierung ist zur strategischen Notwendigkeit für viele produzierende Unternehmen geworden. Der Druck kommt von mehreren Seiten: Der anhaltende Fachkräftemangel sorgt dafür, dass immer weniger qualifiziertes Personal für repetitive oder körperlich belastende Tätigkeiten zur Verfügung steht. Gleichzeitig steigen die Lohnkosten kontinuierlich, während Unternehmen im internationalen Wettbewerb mit deutlich günstigeren Produktionsstandorten konkurrieren müssen. Wettbewerbsfähigkeit erfordert heute häufig mehr Effizienz, Flexibilität und Produktivität.

Hinzu kommt der demografische Wandel: Viele langjährige Mitarbeitende verlassen in den kommenden Jahren altersbedingt ihre Unternehmen – mit ihnen verschwindet wertvolles Erfahrungswissen. Automatisierung kann hier nicht nur entlasten, sondern auch helfen, Prozesse nachhaltig und stabil aufzustellen. Sie bietet die Chance, monotone Tätigkeiten zu reduzieren, ergonomisch belastende Aufgaben zu ersetzen und Qualität sowie Ausbringung dauerhaft zu sichern.

Obwohl vieles für die Automatisierung spricht, zögern manche Unternehmen mit dem Einstieg. Die Sorge: zu komplex, zu teuer oder „nicht machbar“. Dabei zeigt die Praxis: Mit den richtigen Schritten, einer klaren Zielsetzung und offenem Blick lässt sich Automatisierung leichter umsetzen, als viele denken.

Die folgenden Dos and Don‘ts bieten konkrete Orientierung, worauf es beim Einstieg in die Automatisierung wirklich ankommt – fundiert, praxisnah und umsetzbar.

Bevor Sie mit der Automatisierung starten, lohnt sich ein Blick in die nahe Zukunft Ihrer Produktion. Wollen Sie nur einzelne, besonders aufwendige Prozesse automatisieren oder streben Sie langfristig eine Komplettlösung an? Diese Entscheidung beeinflusst nicht nur die Komplexität und die Kosten des Vorhabens, sondern auch die technische Ausgestaltung. Wer zu früh zu stark automatisiert, ohne mögliche spätere Produkterweiterungen mitzudenken, läuft Gefahr, bereits getätigte Investitionen später wieder überarbeiten zu müssen. Ebenso wichtig ist die klare Kommunikation dieses Zielbildes an externe Partner: Nur wenn ein Dienstleister weiß, wohin die Reise gehen soll, kann er passende und bei Bedarf ausbaufähige Lösungen entwickeln.

Die Automatisierung eines Prozesses sollte nie isoliert betrachtet werden. Vielmehr gilt es, auch vor- und nachgelagerte Prozessschritte zu berücksichtigen. Wie werden Bauteile zur Maschine gebracht? Was passiert nach dem eigentlichen Arbeitsgang – etwa beim Montieren oder Verpacken? Ein Beispiel aus der Praxis: Wenn Bauteile in Trays mit speziellen Formaten angeliefert werden, sollte die Automatisierung diese Gegebenheiten übernehmen können – idealerweise ohne manuelle Zwischenschritte. Eine frühe Gesamtbetrachtung hilft, spätere Mehraufwände zu vermeiden.

Oft wird über die Köpfe der Mitarbeitenden hinweg entschieden, wenn neue Automatisierungslösungen geplant werden. Dabei schlummert gerade hier wertvolles Wissen: Wer täglich am Arbeitsplatz steht, kennt die kleinen Besonderheiten und Abläufe genau. Werden diese Mitarbeitenden ernsthaft einbezogen, fühlen sie sich nicht nur wertgeschätzt – sie tragen aktiv zur Qualität der Lösung bei. Gleichzeitig können Sorgen vor dem Arbeitsplatzverlust entschärft werden, wenn klar wird, dass das Ziel ist, die Mitarbeitenden von monotonen oder körperlich belastenden Tätigkeiten zu befreien und sie anschließend angenehmere und spannendere Aufgaben übernehmen.

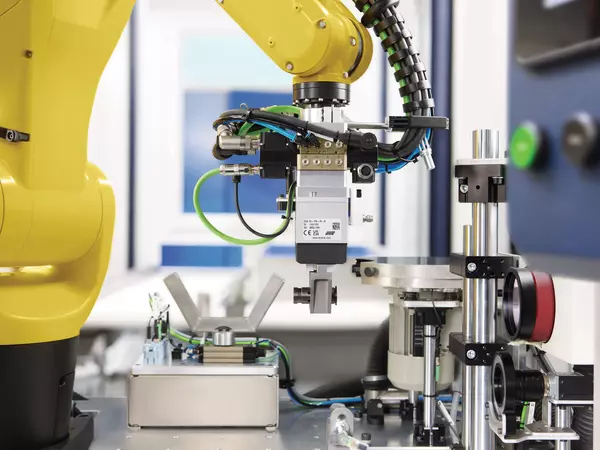

Natürlich spielen Kosten eine wichtige Rolle. Doch bei der Bewertung von Automatisierungsvorhaben sollten auch weiche Faktoren wie Ergonomie, Arbeitsschutz und Nachhaltigkeit berücksichtigt werden. Wiederholte, monotone oder körperlich belastende Tätigkeiten lassen sich durch Automatisierung entschärfen – und werden damit auch für potenzielle neue Mitarbeitende interessant. Zudem liefert ein automatisierter Prozess konstante Teilequalität und minimiert den Ausschuss deutlich. Denn, wenn unterschiedliche Mitarbeitende Teile entgraten, werden sich auch die Ergebnisse unterscheiden. Ein Beispiel: Nicht selten decken in der Praxis manuelle Stichproben-Prüfungen Ausschuss oder Nachbearbeitungsbedarf erst spät auf, wenn schon viele Fehlteile angefallen sind. Eine automatisierte 100%-Prüfung per Kamera beugt dem vor, indem sie Bearbeitungsprobleme schon beim ersten Fehlteil erkennt und meldet. Auch der Energie- und Ressourceneinsatz – beispielsweise bei Druckluftanwendungen – lässt sich durch präzisere Maschinen im Vergleich zum händischen Gebrauch deutlich senken. Automatisierung ist darum oft der Weg hin zu einer gesünderen Fabrik: nachhaltiger, ressourcenschonend und ergonomischer.

Nicht alles muss intern gelöst werden. Insbesondere bei Themen wie Sicherheitsbetrachtungen oder ganzheitlichen Prozessbewertungen ist es sinnvoll, auf externe Expertise zurückzugreifen. Der „Automations-Check“ von SCHUNK bietet beispielsweise einen fundierten Blick von außen und öffnet neue Perspektiven. Wichtig dabei ist: Experten bringen nicht nur Fachwissen mit, sondern auch Erfahrung aus vielen vergleichbaren Projekten. So vermeiden Sie typische Fehler und gelangen zu passenden, bewährten Lösungen.

Gerade in kleineren oder mittelständischen Unternehmen läuft das Thema Automatisierung bei der Geschäftsleitung oder Fertigungsleitung häufig „nebenher“. Doch ohne klar benannte Verantwortlichkeiten fehlt es oft an Tiefe – sowohl beim Know-how als auch der zeitlichen Verfügbarkeit. Ideal ist eine feste Ansprechperson im Unternehmen, die als Schnittstelle zwischen Technik, Dienstleistern und internen Abteilungen fungiert. Fehlt eine solche Rolle, kann sie durch gezielte Weiterbildung geschaffen werden – beispielsweise über einen Applikationsworkshop bei SCHUNK, in dem Grundlagen der Automatisierung vermittelt und der Blick für Potenziale geschärft werden.

Die Versuchung ist groß, gleich mehrere Prozesse gleichzeitig zu automatisieren. Doch genau das kann schnell zu Überforderung, Budgetüberschreitungen oder sogar technischen Komplikationen führen. Erfolgreiche Projekte starten in der Regel fokussiert – mit einem klar definierten Kernprozess. Von dort aus können sie Schritt für Schritt erweitert werden.

Es ist sinnvoll abzuwägen, welche Prozesse sich wirtschaftlich und technisch eignen. Manche Prozesse sind manuell effizienter – sei es, weil sie selten anfallen, zu komplex sind oder weil der Mensch sie besser und günstiger ausführen kann. In der Praxis können auch so simple Arbeitsschritte wie der Auftrag von Klebepunkten besser manuell bleiben – zum Beispiel dann, wenn die Stelle für eine maschinelle Lösung nur schwer erreichbar ist. Die richtige Balance zu finden, ist hier entscheidend.

Manchmal zeigt sich im Rahmen eines Automations-Checks von SCHUNK etwa, dass ein ursprünglich geplanter Automatisierungsschritt keinen Sinn ergibt. Das ist kein Scheitern, sondern Teil des Prozesses. Wichtig ist, nicht starr an einer einmal gefassten Idee festzuhalten, sondern offen für alternative Lösungen zu bleiben – auch wenn das bedeutet, einen Prozess doch manuell zu belassen.

Automatisierung kann komplexer sein als zunächst angenommen. Faktoren wie Teilevielfalt, Losgrößen, Taktzeiten, Autonomiegrad oder Umgebungsbedingungen haben erheblichen Einfluss auf die Machbarkeit und die Kosten. Ein scheinbar simpler Handgriff – wie das Greifen aus einer Schüttgutkiste – kann automatisierungstechnisch eine große Herausforderung sein. Auch sehr kurze Taktzeiten von unter 10 Sekunden sind technisch zwar möglich, aber mit hohen Kosten verbunden. All diese Aspekte sollten im Vorfeld durchdacht und gegebenenfalls mit Unterstützung eines Experten analysiert werden. Rauere Umgebungsbedingungen stellen im Vergleich zu sauberen Einsatzbereichen andere Anforderungen an Maschinen und erfordern daher angepasste Lösungen. Es macht einen Unterschied, ob die Maschine 24/7 – also auch selbstständig in der Nacht – durcharbeiten soll oder ob immer ein erfahrener Bediener in der Nähe ist. Für eine solche Rundumbetrachtung bietet sich ein Automations-Check von SCHUNK an, bei dem die Experten gezielt nach den Rahmenbedingungen fragen und sie von Anfang an miteinbeziehen.

Automatisierung ist ein entscheidender Hebel, um auf die Herausforderungen unserer Zeit zu reagieren – vom Fachkräftemangel über steigende Kosten bis hin zum demografischen Wandel. Wer strategisch vorgeht, realistische Ziele setzt und die eigenen Mitarbeitenden ebenso einbezieht wie externe Expertise, schafft die Basis für zukunftssichere Prozesse. Mit klarem Blick und pragmatischem Vorgehen wird der Einstieg in die Automatisierung zur echten Chance. Mehr erfahren