Die Zeiten, in denen Fitnessfans stundenlang in stickige Krafttrainingsbunker abtauchten, um tonnenweise Eisenscheiben und -platten zu stemmen und zu drücken, sind vorbei. Moderne „Muckibuden“ sehen anders aus. Smarte Zirkeltrainingsmaschinen in schickem Design prägen das Bild und haben individuelle Trainingsroutinen grundlegend verändert. Auch beim Unternehmen Steinhart hat sich vieles gewandelt, seit das Thema Fitness maßgeblich das Geschäft bestimmt. „Unser Unternehmen hat einst mit Grabdeko und Kerzenhaltern begonnen“, erzählt Patrick Genkinger, Fertigungs- und Projektleiter bei Steinhart. Sein Großvater gründete vor rund siebzig Jahren in der Garage eine Firma und hat sie zum Lohnfertiger für die Blech- und Rohrbearbeitung sowie Drahtbiegetechnik geführt. Heute ist Patrick Genkinger Mitgesellschafter und auf dem Weg, in dritter Generation in die Geschäftsführung aufzurücken. „Vor etwa zwölf Jahren kamen drei Studenten mit einer Idee auf uns zu: Sie wollten Fitnessgeräte für das Zirkeltraining“, erzählt Genkinger. Allerdings hatten die drei jungen Leute nur vage konstruktive Vorstellungen und nur ein schmales Investitionsbudget. „Aber wir haben das gemacht!“ Kurzerhand hat Steinhart innerhalb weniger Monate sechs verschiedene Geräte konzipiert und produziert. „Damit gingen die Jungs damals nach Köln zur Fitnessmesse und haben auf Anhieb 300 Geräte verkauft.“ Seither geht es bei Steinhart im beschaulichen Hettingen „steil bergauf“, bestätigt Patrick Genkinger.

Auch für das Münchner Unternehmen EGYM, das die drei Studenten und Ideengeber schließlich gründeten, war nun eine neue Zeit angebrochen. Steigende Umsätze, der Run auf Fitnessklubs, Sportgeräte für zu Hause – die Branche boomt. So ist EGYM zum weltweit tätigen Anbieter intelligenter und technologiegestützter Work-out-Lösungen für Fitness- und Gesundheitseinrichtungen avanciert – und Steinhart produziert diese computergesteuerten Kraftmaschinen. In 20 verschiedenen Ausführungen sorgen sie für ein ganzheitliches Training. „Das sind Hightech-Trainingsgeräte, die sich automatisch an den Benutzer anpassen und verschiedene Programme für unterschiedliche Ziele bieten“, weiß Manuel Beck, Leiter Fräsabteilung und stellvertretender Projektleiter bei Steinhart. Er selbst nutzt die Maschinen und profitiert davon, dass aus der automatischen Anpassung und verschiedenen Trainingsmethoden ein effizientes und zeitsparendes Training resultiert. „Mit steigenden Stückzahlen ist Effizienz auch bei uns in der Fertigung ein Hauptziel, das wir mit entsprechenden Produktionskomponenten erreichen. Deshalb haben wir uns für den SCHUNK-Baukasten für die automatische Maschinenbeladung entschieden“, bekräftigt der Leiter der Fräsabteilung. „Um Teile unterschiedlicher Art, Form und Größe spannen zu können, benötigen wir eine flexible und zugleich effiziente Werkstückspannung“, erläutert Beck.

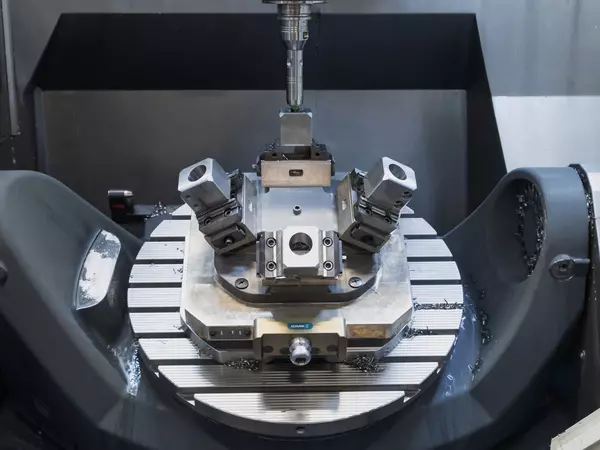

Steinhart hat sich für das moderne 5-Achs-Fräszentrum DMU75 monoBLOCK mit einer Palettenautomation vom Typ PH Cell 300 entschieden. Hierbei ist das Nullpunktspannsystem VERO-S die Basis für den automatisierten Palettenwechsel. Diese flexible und präzise Schnittstelle zum Maschinentisch ermöglicht das schnelle Rüsten jeglicher Spannelemente. Bei Steinhart sind zum Beispiel SCHUNK Spannschienen KSM2 mit Backenschnellwechselsystem im Einsatz; sie ermöglichen das Spannen von Großteilen bis hin zur Mehrfachspannung von Kleinteilen. Außerdem verwendet Steinhart die Universal-Kleinteilespanner KSC3 80 mit Stufengripbacken. Sie sorgen auf der Spannpyramide im Zusammenspiel mit dem Werkzeughalter TENDO Platinum mit Hydrodehnspannverlängerung TENDO SVL eindrucksvoll für hervorragende Bauteilzugänglichkeit. „Dieser Spanntechnikbaukasten ist eine sehr praxisnahe Lösung“, bekräftigt Manuel Beck, „denn mit seiner Vielfalt enthält er alles an Standardkomponenten, die wir für unsere Aufgaben benötigen. Das gibt es nirgendwo sonst.“

Die Palettenautomation ist mit 24 Stellplätzen ausgestattet. Dieses modulare und platzsparende Automationskonzept ermöglicht das Handling unterschiedlicher Palettengrößen in einem einzigen System. Der separate Rüstplatz dient dem ergonomischen und hauptzeitparallelen Rüsten der Paletten. Anwender schätzen die komfortable und einfache Steuerung der Automation direkt über das Maschinenbedienpult. „Dies ist für uns die ideale Lösung für das Palettenhandling bei kleinen Losgrößen oder in der Einzelteilefertigung“, bestätigt Manuel Beck. Für eine effiziente Teilebearbeitung kommen bei Steinhart auch 5-Achs-Spanner vom Typ KSX-C2 mit einstellbarem Spannzentrum und Backenschnellwechselsystem zum Einsatz. „Hochgeschätzt bei uns ist auch die Magnetspanntechnik“, versichert der Fräsexperte. „Die MAGNOS Magnetspannplatte MFRS ist für uns ein Highlight, weil sie nur einen kurzen elektrischen Impuls für die Magnetisierung beziehungsweise Demagnetisierung benötigt. Es ist keine Dauerbestromung notwendig, was eine bestmögliche Energieeffizienz bedeutet“, so Beck.

„Vom ersten Tag an lief diese Palettenautomation problemlos“, fasst Patrick Genkinger die Arbeit mit dem Spanntechnikbaukasten zusammen. „Gleich auf der ersten Maschine haben wir das VERO-S verbaut und seither keine Probleme mit den SCHUNK-Produkten, weil sie sehr zuverlässig sind“, versichert Genkinger. Die Optimierung der Maschinenlaufzeit und Minimierung der Rüstzeiten haben den Fertigungsleiter überzeugt. „Wir produzieren wirtschaftlich und qualitativ auf einem hohen Niveau, was bei den hochpreisigen und anspruchsvollen Endprodukten wichtige Aspekte sind“, so Genkinger. Er hebt neben den innovativen Produkten von SCHUNK bei den Automatisierungslösungen auch die kompetente und partnerschaftliche Beratung hervor. Nicht zuletzt nennt er die Regionalität und räumliche Nähe zum SCHUNK-Werk als Pluspunkt bei der Zusammenarbeit. „Unsere Fertigung ist mit dieser Spanntechnik absolut fit und bringt Höchstleistung“, versichert der künftige Geschäftsführer. „Mit diesem Baukasten sind wir gewachsen und werden auch in Zukunft weiterwachsen.“