Dans un monde de plus en plus électrifié, l'électronique de puissance joue un rôle majeur. L'objectif est de rendre les systèmes de propulsion électrique aussi efficaces que possible afin d'utiliser l'énergie avec parcimonie et de manière durable. C'est là que les techniques de Semikron Danfoss sont importantes. L'entreprise traite des modules de puissance, des composants semi-conducteurs, des commutateurs, des piles et des systèmes pour l'ingénierie automobile, les systèmes de transport, les installations industrielles et les applications dans le domaine des énergies renouvelables. "Notre objectif est de proposer des modules électroniques performants afin que les utilisateurs puissent réduire leurs émissions de CO2", explique Hanno Bruss, ingénieur de test chez Semikron Danfoss Elektronik à Nuremberg. "Les composants électroniques de pointe sont la condition sine qua non pour garantir le fonctionnement parfait et efficace des systèmes électriques. Pour nous, en production, l'accent est donc mis sur une production sans défaut, des conceptions d'électronique de puissance compactes et une puissance de sortie élevée".

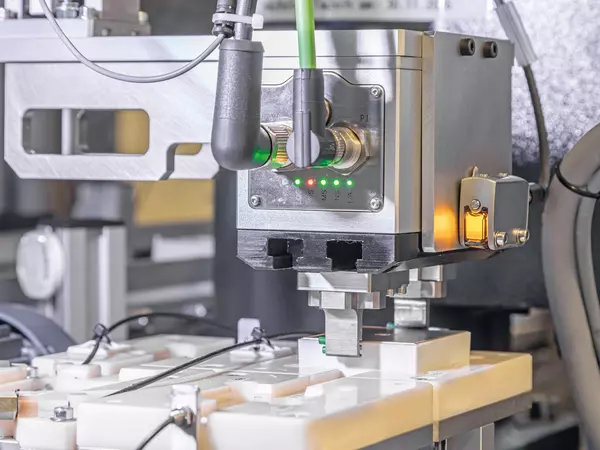

La technique de mesure et de test joue donc un rôle central chez Semikron Danfoss. "Chaque module produit ici fait l'objet d'un contrôle fonctionnel complet. Bien entendu, seules les pièces ok à cent pour-cent quittent l'entreprise". La technique de préhension de SCHUNK joue un rôle clé dans cette assurance qualité. Dans une cellule d'automatisation fermée située en amont d'une ligne de mesure, la pince parallèle mécatronique EGU manipule des composants électroniques sur un Scararobot. Ils arrivent en piles de plateaux et atteignent l'intérieur de la cellule via une unité de dépilage. Ici, la pince sur le robot retire les composants individuellement de la barquette de blister et les place sur un convoyeur étroit pour les acheminer vers la ligne de mesure. Il examine minutieusement les pièces en effectuant des mesures finales complètes des paramètres statiques, optiques, tactiles, dynamiques et électroniques. Les résultats de chaque module sont documentés et conservés. À la fin du contrôle de qualité dans la ligne de mesure d'environ six mètres de long, les produits retirés sont marqués au laser et empilés à nouveau dans des plateaux pour être emballés en tant que produits finis.

Le débit dépend des pièces et du nombre de paramètres à mesurer. La ligne de mesure fonctionne actuellement en trois équipes, du lundi au vendredi. "L'élément clé de ce système est l'alimentation continue et fiable des composants à partir de la cellule robotisée", explique Hanno Bruss. "Cela signifie que la pince est particulièrement importante. Le système de l'usine de Nuremberg fonctionne depuis plusieurs années avec une pince électrique du spécialiste de l'automatisation SCHUNK. "Nous travaillons avec SCHUNK depuis longtemps", confirme M. Bruss. "Nous utilisons les pinces SCHUNK dans de nombreux autres domaines. Un modèle installé sur cette cellule a été abandonné. C'est ainsi que l'EGU est entré dans l'équation, ce qui nous a impressionnés dès le départ", se souvient M. Bruss. La première inspection de la nouvelle pince parallèle électrique a eu lieu au SPD en 2022. "On m'a donné un produit à essayer immédiatement et j'ai pu le tester dans la pratique", explique cet ingénieur de test expérimenté. "Dès le départ, la pince a été parfaitement adaptée et a répondu à toutes nos exigences.

Semikron Danfoss a des exigences très spécifiques pour la pince. "Tout d'abord, nous sommes limités en termes de poids en raison de l'application robotique. L'EGU respecte cette limite de poids", explique M. Bruss. "Deuxièmement, nous avons besoin d'une grande course de préhension, de la plus petite à la plus grande, d'environ 30 à 110 millimètres. J'ai examiné attentivement le marché et j'ai testé moi-même une série de produits. La flexibilité de la pince SCHUNK a été un facteur décisif dans notre choix". Hanno Bruss a également souligné qu'il y a toujours différentes pièces à manipuler et que la flexibilité de la pince affecte également la variance des pièces. "C'est pourquoi une pince servo-électrique est le bon choix dans ce cas.

L'ingénieur de test a souligné que l'EGU mécatronique est également préférable à une variante pneumatique en termes de sécurité de manipulation des composants. « L'EGU garantit la fiabilité du processus, ce qui est extrêmement important pour le fonctionnement de la cellule de mesure. » Autre point positif important concernant l'utilisation de l'EGU : « Elle fonctionne même parfaitement avec une distance d'approche courte », explique M. Bruss. "Parce que nous devons rouler dans un espace assez restreint. Les autres pinces sur le marché nécessitaient une course d'au moins trois à quatre millimètres, ce qui était trop pour nous. Avec l'EGU, la courte distance d'approche fonctionne très bien et répond à nos besoins". Le fait que la force de préhension puisse être spécialement réglée a également joué en faveur de l'EGU. "Le maintien de la force de préhension en cas de chute ou de perte de tension a été un autre argument de vente pour nous", déclare M. Bruss avec enthousiasme. "Nous avons trouvé la bonne pince dans l'EGU. Il fait exactement ce qu'il est censé faire et exploite pleinement les avantages de la technique de préhension servo-électrique dans cette application".

Semikron Danfoss utilise l'EGU de taille 50 dans la cellule robotisée. Ce modèle convient aux modules électroniques cubiques "MiniSKiiP" ainsi qu'à d'autres variantes de composants. L'EGU est facile à intégrer, adaptable de manière flexible et peut être surveillé à tout moment. En cas de coupure d’alimentation ou d’arrêt d’urgence, au moins 90 pour-cent de la force de préhension sont conservés en toute fiabilité. La position des doigts de pince est connue à tout moment par le transmetteur de valeur absolue situé côté sortie, de sorte que le processus peut se poursuivre sans nouveau référencement après la remise sous tension. L'EGU est impressionnant en grande partie en raison de la variété de ses interfaces et de l'intégration de ses logiciels. Hanno Bruss a déjà commandé cinq autres modèles EGU et a fait l'éloge de l'échange d'informations efficace avec SCHUNK en ce qui concerne l'amélioration des processus. "Pour nous, la coopération basée sur le partenariat est une évidence", souligne Andreas Fiederling, conseiller technique pour la technique de préhension et la technique d'automatisation chez SCHUNK. "L'EGU fait partie d'un concept de préhension novateur lancé par SCHUNK. Avec nos clients, nous voulons tirer le meilleur parti de chaque parcelle de potentiel en termes de flexibilité, d'adaptabilité, de viabilité future et, en fin de compte, de durabilité. La meilleure façon d'y parvenir est de se placer à hauteur des yeux".