SVI 是一家全球化运营的电子制造服务商,其奥地利生产基地拥有 350 名员工,生产面积 5300 平方米,团队凝心聚力,积极推动汽车电子制造产业的未来发展。为进一步拓展自身在该领域的专业能力,奥地利 SVI 公司的发展目标是:成为客户强有力的合作伙伴。

在与 SCHUNK Electronic Solutions 合作之前,奥地利 SVI 公司的产线末端环节一直采用独立式解决方案,同时辅以人工操作。但市场对生产流程的要求持续提升 — 无论是产能规模层面,还是产品质量与工艺可靠性维度,原有产线架构均已触及瓶颈,打造一套全自动化的无缝衔接式解决方案迫在眉睫。SVI Austria 项目经理 Walfred Krienzer说:“我们想要一套适配方案,既能应对持续增长的产能需求,又能保障产品品质。最重要的是,尽可能减少人工干预,同时保留产线的灵活适配能力。”

SCHUNK Electronic Solutions 携手多家实力合作伙伴,共同研发打造出一条覆盖全工序流程的高度自动化生产线。合作方包括电路板搬运解决方案专家 Achat5 Engineering GmbH、电子制造设备专家 Schnaidt GmbH 和在测试系统领域享有盛誉的 Dr. Eschke Elektronik GmbH。

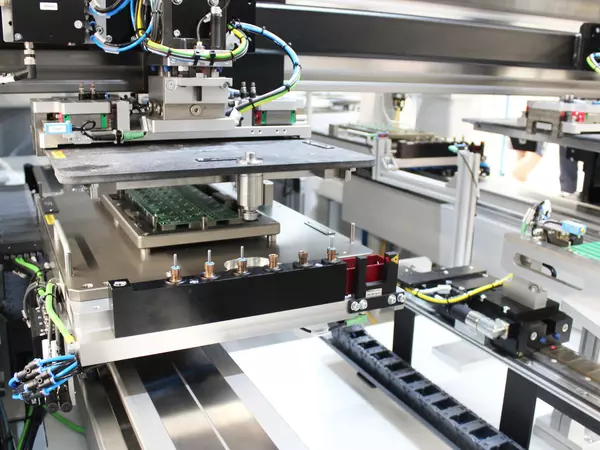

整套工序由一台 4 仓位自动储存上料机开始,该设备的最大上料量可达 23 块堆叠面板。然后,这些面板通过一套智能搬运系统逐步输送至 ILR-2800 分板机,所有输送动作均与加工节拍精准同步。以此为契机,SCHUNK 和 Achat5 进一步加强了合作伙伴关系:未来,SCHUNK 将把 Achat5 的基板搬运系统纳入自有产品体系,为客户提供更完善的一站式集成解决方案。

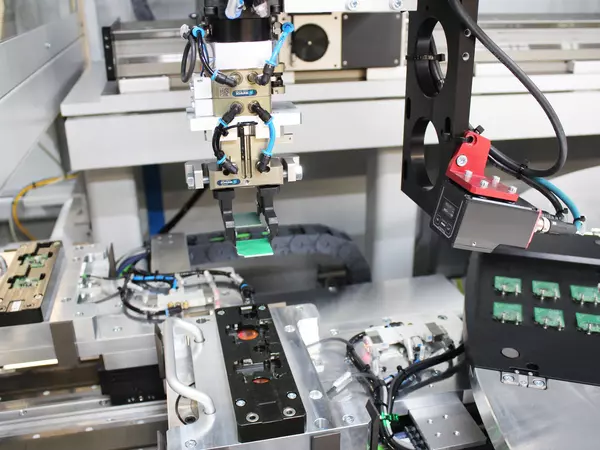

ILR-2800 是整条产线的核心单元,兼具超高运行速度与加工精度,性能表现亮眼。两台由 SCHUNK 量身定制的线性轴贯穿设备整机布局,大幅缩短生产节拍,实现超高作业效率。线性轴上配置有四个工件载具滑台工位,各工位以时差联动模式精准协同运行,既保障产线工序连续不间断加工、实现近乎零等待的高效流转,也将生产效能发挥到极致。本次项目中,与 Schnaidt 合作开发和制造的工件托盘以及整个盖板工位均配有 SCHUNK VERO-S 快换托盘系统,实现工件的稳固定位装夹,同时达成换产的快速精准切换,这一配置也成为保障产线工艺可靠性的关键核心优势。

ILR-2800 的精巧结构设计,可实现近乎不间断的加工生产。从铣切加工、盖板装夹到废料卸料,全流程工序节拍精准同步、各工艺环节无缝衔接,既保障设备的产能利用率达到最优水平,也实现了超高的工艺稳定性。

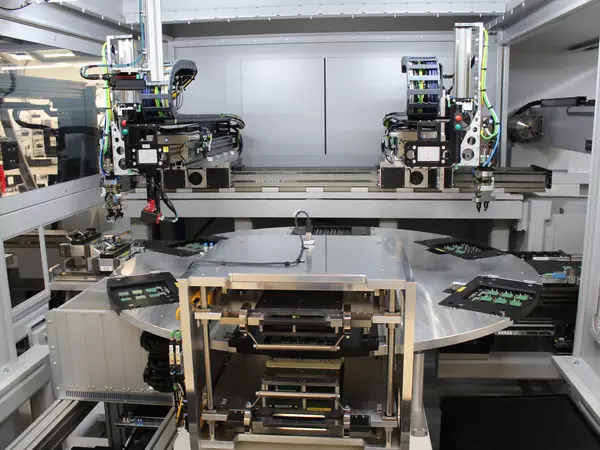

旋转分度单元由 SCHUNK 与 Schnaidt GmbH 和 Dr. Eschke Elektronik GmbH 共同开发,负责执行在线电路测试 (ICT),并确保产品品质始终保持稳定可靠的高标准。Walfred Krienzer 说:“ICT 测试是我们生产过程的核心环节。” 使用专门开发的 C 型转接工装与精密加工的测试治具座,印制电路板可在测试过程中实现稳固装夹,并完成各项电气性能的检测。Krienzer 补充说:“将测试工序无缝整合至整线流程中,既有效节省生产工时,也大幅减少了人为及工艺误差的产生。”

完成检测工序后,SCHUNK 码垛系统 PAL-1500 将接管经检测的印制电路板。托盘居中对位、卸料工作站、空托盘智能补给等功能,保障电路板平稳、可靠地输送至下一生产环节。独立的不良品输送线可对不合格板件进行安全分拣下料,全程不会中断产线的连续运行。

PAL-1500 码垛系统采用模块化设计,可灵活适配各类托盘规格,同时保证极高工艺可靠性 — 这一特性对于汽车行业的系列化量产而言,尤为关键。

该产线全面适配 MES 制造执行系统,可实现生产的集中管控与全流程可追溯。基于 SMEMA 通讯接口,各设备间达成无缝的数据交互;搭配扫码识别与换产调控功能,进一步提升了产线的工艺可靠性。Krienzer 强调说:“要满足汽车行业的严苛要求,这套无缝协同的通讯体系必不可少。”

结语:依托自动化实现面向未来的生产

奥地利 SVI 公司所投入使用的这条生产线,是成功合作与智能自动化的典范。该产线规划年产能最高可达 400 万件产品,树立行业内效率与品质的新标杆。Krienzer 总结说:“整线的运行状态与设计规划完全契合,设备的操作及换产调试工时,均远低于预期标准,这也让整套生产流程的效能实现进一步提升。” SCHUNK Electronic Solutions 销售代表 Stefan Lorenz 补充说:“整套系统具备出色的灵活拓展性,激光打标、热熔铆接等额外工序均可无缝集成其中,能够精准贴合客户的多样化需求。”

当下的汽车行业,机遇与挑战并存。而搭建高度自动化的生产流程,已成为企业筑牢长效品质根基、实现产能灵活扩容、稳固市场核心竞争力的关键必备条件。