在德利兹的 RailMaint 车间中,大型工件在移动,同时员工也承担着重大的责任。数吨重的轨道车辆转向架和轮对在此接受检查、加工,而后重新为安全投入轨道使用做好准备。重要的工作站之一是维修轮对轴的 Gurutzpe GLX 16.10.3 大型车床;这家西班牙制造商设计的卧式车床用于加工最苛刻领域的部件。因其高安全性需求,轴加工的要求很高。巨大的力通过车轮直接作用于车轴;在日常轨道运行中,振动、冲击和永久负载变化会给轴带来相当大的压力。断裂可能导致影响深远的灾难,甚至可能危及生命安全。位于德利兹的 RailMaint 轮对技术部门的 Holger Zocher 说:“安全保障在很大程度上取决于这个中央加工站。” 生产经理证实说:“车削过程必须绝对精确。安全和精度是重中之重。同时必须高效地进行维修。需要达到一定的产出量,因为工厂中不得出现延误或积压。SCHUNK 通过 RAPIDO 卡爪快换系统极大地帮助我们应对了所有挑战。”

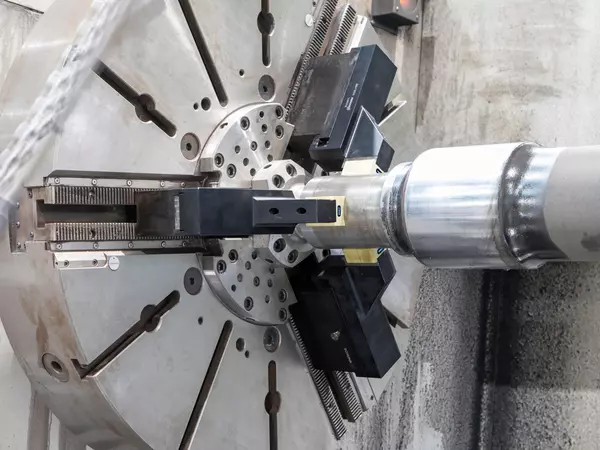

绝对的工艺可靠性和更短的装设时间——为了满足这些要求,SCHUNK 向德利兹提供了 RAPIDO 卡爪快换系统,无需工具即可更换卡爪。Holger Zocher 对这项改进非常满意:“这真的改变了这里的游戏规则。装设时间属于非生产时间,会带来成本损失。减少非生产时间对提高竞争力非常重要。” RailMaint 于 2018 年购买了 Gurutzpe 重型车床;机床侧安装了一个直径为 1.20 米的车床卡盘。安装卡爪是一项艰巨且耗时的任务:工人必须通过专门建造的平台和梯子爬上机床,才能松开卡爪螺栓并移动卡爪,具体取决于轴的直径。生产经理说:“卡爪重约 40 千克,由吊机搬运,同时必须由工人握住和固定,需要两个人操作。每个轴有三个卡爪,因此这项工作每天要重复数次。从人体工程学的角度来看,出于健康和安全考虑,这个过程急需改变。很明显,我们必须采用其他方式做出改进。”

Holger Zocher 做了一些市场调研,在这个过程中发现了刀具和工件夹持专家 SCHUNK。Holger Zocher 解释说:“SCHUNK 是市场领导者,也是顶级供应商,他们的提议说服了我们。” 来自内卡河畔劳芬的技术合作伙伴使用 RAPIDO 卡爪快换系统为德利兹面临的挑战提供了解决方案。现在,Gurutzpe 重型机床上进行轴加工的卡爪可以单手更换,无需工具,无需使用脚手架或梯子,因为需要操纵的重量要轻得多。RAPIDO 卡爪由支撑爪和更换爪组成。无论何种卡盘品牌,RAPIDO 支撑爪都可以用螺栓牢固地安装在车床卡盘上,并且保持固定。不再需要为加工不同的轴而重新定位。只需将 RAPIDO 更换爪正确插入 RAPIDO 支撑爪。可以根据不同的定制夹持直径进行加工,然后插入到相应的支撑爪中,卡入到位即可:通过手动启动侧向压力螺栓,支撑爪和更换爪可以锁定或解锁。RAPIDO 更换爪通用且易于操作。

SCHUNK 可以根据客户要求在标准快换爪的基础上定制特殊产品,完全根据工件和夹持任务进行单独设计。在设置过程中,无需测量更换爪的正确位置,也无需使用扭矩扳手拧紧螺栓。如果移除支撑爪,可继续使用常规接口的卡爪。该系统与几乎所有市售车床卡盘兼容。

为了提高过程可靠性,RailMaint 选用了 RAPIDO 快换爪和 QUENTES 塑爪:这些夹持嵌块由玻璃纤维增强塑料 (GFRP) 制成,可实现约 0.3- 0.4 的高摩擦系数,确保全表面力传递,确保牢固、可靠地固定工件。GFRP 夹爪不会在工件表面形成夹持痕迹。我们需要尽全力避免在轴颈上留下印记、误差或痕迹。Holger Zocher 解释说:“过去,我们有时会遇到轴的旋转问题,这对于加工质量来说确实是个坏消息。QUENTES 塑爪经过特殊加工,适合相应的轴,可实现更高的扭矩传输。现在夹持牢固,轴也不会损坏。”

轮对的维修安排根据时间和里程来确定,在特定的翻新阶段以规定的间隔进行。所有加工数据都记录在案——如果发生事故或故障,可以追踪所有轮对数据和维护参数。Holger Zocher 解释说:“车轮和轴必须完全按照原始图纸进行修复,并且必须满足所有要求,例如粗糙度、圆度、半径和所有其他尺寸。” 生产经理证实:“这没有回旋余地,因为安全是重中之重。加工质量由工件夹持质量影响。RAPIDO 系统为我们提供了可衡量的优势。” 更短的设置时间、稳定的高加工质量、更高的生产率、更好的职业安全和更强的人体工程学——RailMaint 的成本效益比显而易见。