所有制造企业都面临着同样的挑战:如何在不增加额外员工人数的情况下,维持甚至提升成本效益,实现高效生产?人工短缺已成为各行各业的常态。这就是为什么公司希望让更多的生产步骤都实现自动化,尤其愿意从事重体力或内容单一工件的人越来越少。

幸运的是,机器人、人工智能和抓取系统的进步继续为自动化解决方案开辟具有成本效益的新应用。过去,企业通常配备足够的技术人员来安装和操作自动化系统。然而随着系统功能变得更多、更复杂,操作难度也随之增加。如今, 这给尤其是中小企业带来了很多问题。人工短缺使他们目前很难根据未来的需求布局自动化生产。特别是在机器人搬运领域,企业面临非常大的挑战。当需要摄像头系统来实现部件抓取的精确定位时,许多公司会遇到瓶颈,必须依赖外部服务供应商规划自动化流程。

为了解决此问题,SCHUNK 推出了 2D 抓取套件,该应用套件借助 SCHUNK 在德国开发的人工智能技术,可快速、经济、直接地实现自动化。应用套件中包括一个带镜头的摄像机、一台工业 PC、SCHUNK AI 软件和必要的连接线。所有组件相互兼容,同时通过开放式 TCP/IP 接口,可以与任何机器人甚至更高级别的控制器(例如 Siemens PLC)组合使用。它能够对平面上随机排列的各种工件进行搬运和分类。最终,我们为那些自动化设计复杂,但对于人工而言又过于单调枯燥的任务提供了解决方案。

例如,在企业的生产加工过程中,加工好的零件通常从设备中运出后会掉入料盒中。然后,由员工手动分类,并放在正确位置的托盘中,为后续的自动化处理步骤做准备。而在此过程中,工件容易被损坏或混淆。当机器人接管时,员工便可以不再受困于这些任务。同时,在后续的自动化流程中,复杂性和错误率也有所下降。

SCHUNK 在德国使用 2D 抓取套件生产自己的产品。客户有机会在 CoLab 机器人应用中心验证自己的应用,轻松、直观地了解该系统如何改善生产。

如果系统是机械结构设计,那么大部分用户只需不到半天的时间即可为系统示教(新)工件。软件通过界面按步骤引导用户完成操作。

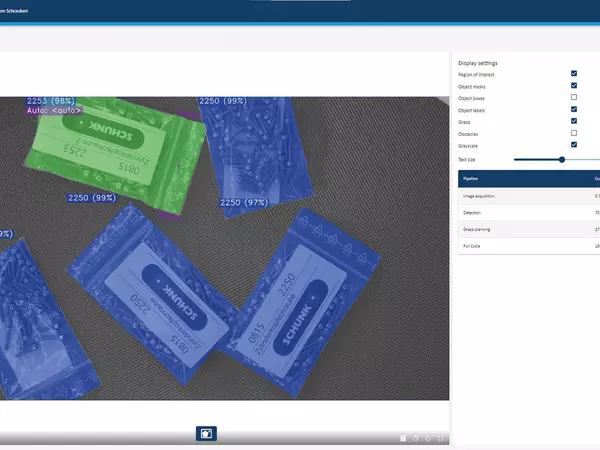

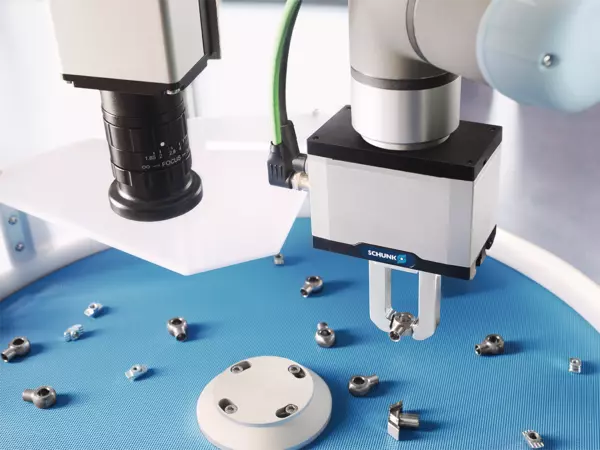

摄像机从上方俯视传送带、托盘或临时工作台。AI 软件会提前根据图像进行训练,对工件进行识别和区分,计算并输出最佳抓取位置。摄像机首先会捕捉工件即将放置的区域背景。然后,它会拍摄几张待抓取工件的照片。例如,如果机器人的任务是抓取透明包装中的工件(例如塑料袋中的螺丝和螺母)并为订单出货,则操作员只需在不同位置拍摄多组工件的照片。

对于基于摄像头的自动化系统来说,经常会忽略由照明带来的问题。在不同的实施地点,很难选择合适的曝光度,需要考虑到众多不同的参数(例如尺寸、距离、波长或光束角度)。2D 抓取套件不需要专用的光源,而且得益于人工智能软件,与传统的视觉系统相比,它对环境光的抗干扰性要强得多。配套摄像机专为应对不同的照明条件而设计,包括基于太阳位置的日光变化,还能够适应不同的背景。表面颜色和反射的影响也很小。即使背景非常亮,该系统也能够可靠地检测金属部件。

在下一步中,操作员只需标记和命名工件即可。SCHUNK AI 软件会自动从背景中提取物体的轮廓,对其进行分离并计算视角、照明条件和其他参数的差异。只需 10 到 20 张图像,软件便拥有了足够数据来探测物体。

完成前两个步骤后,AI 将自主进行离线训练。客户始终保有对数据的完全控制权,因为数据将完全保留在企业的内部网络中。训练过程只需 1-2 小时。然后 2D 抓取套件即完成全部工件准备。

AI 辅助的摄像头可以根据形状、大小和颜色等特征来识别袋子中的工件。AI 会调整和补偿可能发生的变化,例如袋子的反射或变形。然后,图像处理软件会与机器人通信,提供具体信息,如已识别的工件、工件的位置、抓取系统的打开程度,以及哪个旋转角度可以更好地抓住工件。随后机器人引导机械手移动到工件上方,将其拾起,再放置在正确的预定义位置中。在抓取和移动过程中,摄像机会同时检测下一个物体,计算其类型和抓取点。这大约需要两秒钟,使机器人能够在放置完第一个物体后立即抓取第二个物体。

该系统独特的优势在于,它不仅可以检测物体,还可以针对所使用的机械手自动计算抓取位置。此外,它会将旋转角度和打开宽度等参数传输到机器人控制系统中。如有需要,用户可以非常轻松地手动存储多个抓取点。在此示例中,2D 抓取套件与通用型机械手 EGK 配套使用。将来,该套件还将与气动和机电一体化平动机械手以及磁力、真空和吸附式机械手配套使用。

2D 抓取套件将帮助众多企业轻松开启自动化:

• 得益于其使用简便的网络界面,即使是未经培训的人员也可以在半天内成功完成示教流程。

• 借助人工智能,即使是复杂的工件(如形状不规则或高反射部件)也可以轻松可靠地完成示教。

• SCHUNK AI 软件不仅能够执行应用,还可确保系统操作的简易度和后台运行的流畅性。

借助该软件,许多生产步骤,尤其是生产设备或物流对接(订单拣选)中单调的分拣任务,最终都能以最小的工作量实现可靠的自动化。