螺纹铣刀在数次测试后即会磨损,玻璃表面的质量不符合要求,而由于刀具破损,造成了机床反复停机。TENDO² 智能刀柄可以避免在切削过程中出现此类问题。借助 100 G 加速传感器,液压刀柄可直接在刀具上记录振动,从而实时为用户提供尤为精确的稳定性数据。这样能够识别出工作流程中的问题,及时优化流程。方便用户调整参数,延长刀具使用寿命并改善加工成效。

TENDO² 还可以帮助用户在短时间内测试并引入新的加工工艺。由灵敏的刀柄在数据记录和比较各种工艺后找到稳定金属切削的最佳区域。建立起理想的加工流程。SCHUNK 数字产品专家 Thomas Wittkowski 解释道:“客户更希望机床在提供时,加工工艺是完善的。做到这一点很难。但通过 iTENDO² 能让我们了解更多信息,并简化新工序的操作流程。”

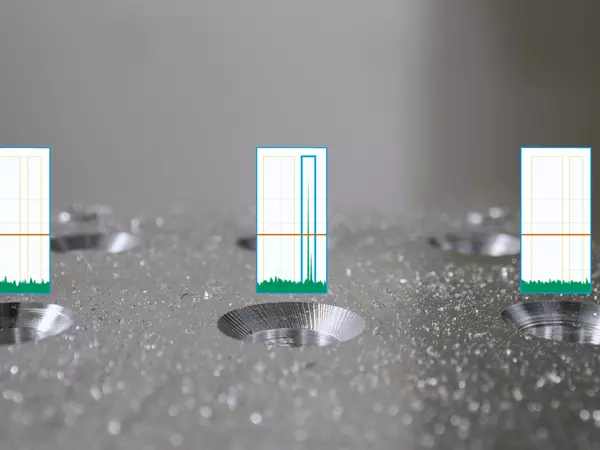

SCHUNK 还希望降低智能产品的入门门槛。为此,公司根据不同的应用场景和加工的复杂程度提供了三种智能刀柄产品套装。iTENDO² pad 套装包括刀柄和平板电脑,便携式铝制包装箱。在这个基础版本中,液压刀柄会将其数据直接发送到所连接的平板电脑上。在应用程序内,可以直观地显示警报和进行趋势评估。振纹分度(10 Hz 数据)反映了振动的强度。用户可以利用这些数据来提高流程的透明度,对比不同的工作流程并进行持续优化。此外,该产品包还可以根据新流程调整参数。iTENDO² 设计紧凑且功能强大,其外部轮廓与 SCHUNK 标准刀柄 1:1 对应,因此只要流程设置完成,即可轻松地将智能刀柄替换为日常使用的标准产品。无需对系统进行繁琐的重新编程。SCHUNK 凭借 iTENDO² 将智能刀柄的理念提升到了一个新高度。

iTENDO² easy connect 套装配备了一个简易数据接口。它可以把刀柄的测量值传送到其他系统。使用户能够借助 iTENDO² 的信号对机器或流程进行监控。第三个 iTENDO² pro 套装则更为完善,可与机床完全集成。适用于各应用套装的应用程序 (App) 已安装在随附设备中。您也可以在此处申请成为合作伙伴。为了完善该套装,SCHUNK 计划在未来上线各种云功能,以便直接在云端记录和控制流程和状态。该版本目前仍在开发中。所有版本均向上兼容。在平板电脑上进行简单的测试运行之后,即可轻松切换到自动流程监控和调整。其转速高达 30,000 RPM,适用于不同行业的多种应用和要求严苛的批量加工。

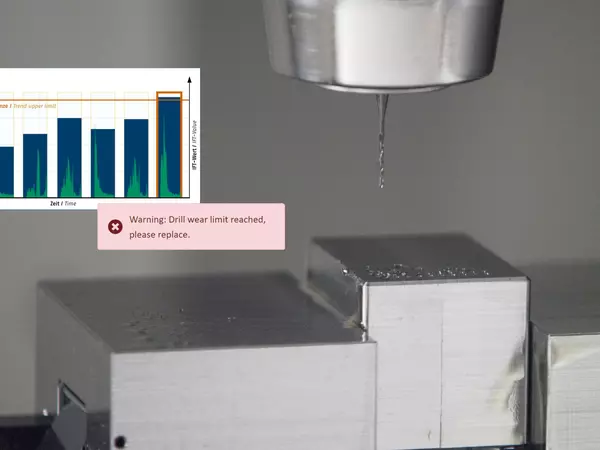

这款智能化系统在追求表面质量的行业中尤其适用,如航空航天行业。精密钻孔对操作员来说是一项挑战,尤其是使用高性能复合材料钻孔。绝对的流程可靠性、卓越的表面质量及精密度——这是该应用情景提出的硬性要求。在飞机制造中对薄壁大型部件进行沉孔加工时,存在操作风险:由于刀具磨损加剧或装夹不稳定,在沉孔中或会出现振纹。使用 iTENDO² pad 套装,当设备直接在工件上进行沉孔加工时,刀柄会监控表面质量是否合格。如果振动强度超出限值,连接的平板电脑会发出警报。

这使用户能够及时处理,从而大幅降低加工废品率。此外,使用智能刀柄能够免除昂贵的后处理测量步骤。凭借精确的工艺数据,设备能够在加工过程中持续记录并优化与质量相关的特性。这样便可延长刀具使用寿命和周期。在加工过程中(如使用毛刷去除毛刺的过程中),iTENDO² pad 还能够改变振动模式以检测毛刷磨损。这一点十分重要,因为一旦毛刷磨损到一定程度,就必须进行重新调整。如果刀柄可以确定该调整的最佳时间,则平板电脑可以提前发出警告。通过及时调整,用户可以最大限度地延长毛刷的使用寿命,同时优化加工过程的安全性,提高成品质量。

智能刀柄还可以检测微型刀具的破损情况,由于其切削力低,这些刀具往往难以监控。当强烈的振动表明刀具即将断裂时,平板电脑会通知用户。及时更换刀具,用户便可避免工件损坏、机床意外停机以及高额的经济损失。Wittkowski 解释道:“假如加工的是用于太空望远镜的光学玻璃,如因刀具断裂而被损坏,那么便会产生 50 万欧元的巨额成本。使用 iTENDO² 能够避免这种情况发生。”

iTENDO² 电池可持续使用 10 个小时。可联系 SCHUNK 售后服务进行更换。该夹持设备专家还负责组装模块化系统。感应式刀柄初步可选择 HSK-A63 Ø20x90 的尺寸。使用减径套后可适配更小直径。SCHUNK 将逐步扩充该系列产品,以适配更多接口和直径。

公司计划在未来将该技术转移到其他刀具夹持系统中,还将应用于模块化工件夹持领域。Thomas Wittkowski 说:“毕竟,流程和质量监控在许多领域中都起着至关重要的作用。” “我们还计划加入其他人工智能元素。在未来几年中,我们希望通过此举了解有关振动的更多知识。”