自动化已成为众多制造企业的战略刚需。企业面临的压力来自多个方面:熟练技术工人的持续短缺,导致能够胜任重复性、重体力作业的专业技工愈发紧缺。与此同时,企业在全球市场的竞争中,还要直面生产成本远低于自身的生产基地,薪资成本也随之持续攀升。如今,企业若想站稳脚跟、谋求发展,就必须进一步提升生产效率、增强生产灵活性,并提高产能效益。

人口结构变化的问题也愈发凸显:未来数年,大批资深老员工将陆续退休,其积累的宝贵实操经验与核心技术也将随之流失。自动化技术不仅能为企业纾解用工压力,更能助力搭建可持续的稳定生产流程。借助自动化,企业不仅能减少重复性工序、替代有损人体工学的高强度作业,还能保障产品质量与产能输出的稳定性。

尽管自动化的优势显而易见,仍有许多公司对推进自动化转型犹豫不决。企业的顾虑无非是:方案太复杂、成本太高,或是觉得自动化落地近乎 “不可能”。但事实上,只要制定合理的实施步骤、明确目标并保持开放心态,自动化的落地难度,远低于多数企业的想象。

以下这份操作准则为您的自动化落地实践提供务实指导。所有内容均立足实战经验、兼具行业洞察与可落地性。

启动自动化项目前,应先梳理企业的生产发展规划。您是仅计划对少数高耗时工序实现自动化,还是长期布局全流程综合自动化解决方案?这一决策不仅关乎项目的复杂度与成本,也决定了技术架构的设计方向。若未考虑未来的产品拓展需求,就盲目大举推进自动化,前期投入很可能在后续面临返工调整。企业也需向外部合作方清晰传递自身规划。唯有服务商全面理解您的长远目标,才能打造出适配且可拓展的优质解决方案。

自动化绝不能孤立推进,必须同步考量上下游工序。工件如何上料到设备?核心工序完成后的装配、包装等后续流程该如何衔接?举例而言:若工件为特定规格料盘输送,自动化方案的设计就应适配该工况,实现无人工介入的理想状态。前期充分考量,可有效规避后期突发问题与额外成本支出。

企业制定自动化新方案的决策,往往鲜有一线员工参与,而生产的核心实操经验恰在一线员工手中。长期扎根生产现场的员工,熟知各工序的细节与痛点。让员工深度参与,既是对其的尊重,也能提升方案的落地质量。同时,当员工明白自动化是为了让他们摆脱单调、重体力的工作,转而去从事更有价值的岗位时,其对岗位稳定性的顾虑也会得到缓解。

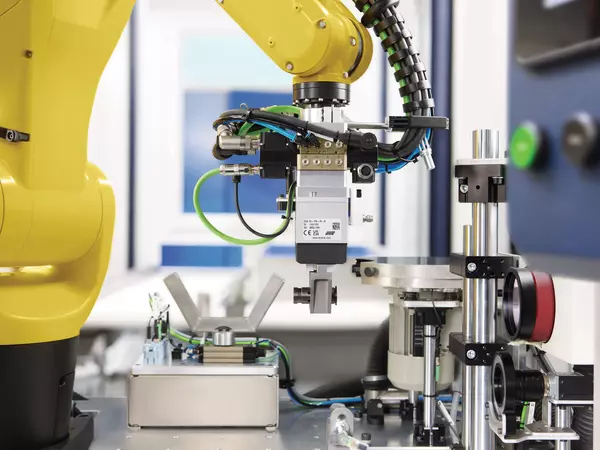

成本固然是重中之重,但企业评估自动化项目时,还应兼顾人机工效、作业安全与可持续发展等其他维度的因素。自动化技术可将工作人员从重复性、单调性的繁重体力作业中解脱出来,也能让岗位对潜在的新入职员工更具吸引力。此外,自动化工序能够保障产品质量的稳定性,还能大幅降低生产报废率。举例来说,人工质检往往会错失最佳整改时机,只有当大批量不良品已经产出后,才能发现质量缺陷与返工需求。而使用视觉摄像技术实现的 100% 全检自动化模式,可在首件不良品出现时就及时识别问题并发出预警,从根源上规避此类问题。采用高精度自动化设备替代人工操作,还能显著降低能耗与资源损耗 — 在气动类作业场景中,这一优势尤为突出。由此可见,自动化的落地推行,往往能助力企业打造更健康的工厂:兼顾可持续发展、资源高效利用与人机工效的优化升级。

企业不必凡事都内部解决,针对安全评估、全流程工艺评估这类复杂工作,借力外部专业技术力量的价值往往超出预期。例如 SCHUNK 的 “自动化评估诊断服务” 即可带来专业深入的第三方视角,挖掘全新落地契机。专家不仅具备扎实的技术功底,更拥有丰富的同类项目经验,能帮企业避开常见误区,制定出成熟可行、量身定制的解决方案。

中小型企业的自动化工作,常由综合部门或生产管理人员兼职负责。缺乏专职统筹负责人,会直接导致工作的专业度与执行效率不足。企业内部最好指定一名专属对接人,作为技术团队、外协服务商与各部门的沟通桥梁。如果没有,可以通过有针对性的培训培养相应的人员,例如在 SCHUNK 举办的应用研讨会,参与者可以在该研讨会上学习自动化的基础知识并发现潜在的机会。

同时推进多工序自动化的想法虽极具吸引力,却极易造成项目失控、预算超支乃至技术问题频发。成功的自动化项目皆始于小范围落地,先聚焦明确的核心工序实施改造,再循序渐进完成拓展升级。

并非所有能实现自动化的环节都适合自动化改造。有些工序的人工操作效率更高,或是因作业频次低、工序复杂度高,亦或是人工执行的性价比更优。比如点胶这类简易工序,人工操作往往是最优选择,尤其在机械难以作业的区域更是如此。保持自动化与人工的平衡才是关键。

在 SCHUNK 的自动化评估中,常会发现规划中的自动化环节并不具备可行性。这并非失败,而是规划过程的正常环节。不必死守最初的方案,应保持开放的心态接纳各类替代方案 — 即便最终选择继续采用人工操作该工序也未尝不可。

自动化的实际落地难度,有时远超出表面所见的简单表象。工件品类、生产批量、节拍时长、自动化等级、环境工况等因素,都会大幅影响方案可行性与成本。诸如散装料箱上料这类看似简单的工序,实则暗藏诸多技术难点。10 秒以内的极短节拍虽能实现技术落地,却通常成本高昂。上述所有因素均需提前审慎评估,建议寻求专业技术支持。严苛工况与洁净环境对设备的要求不同,均需定制化方案。设备是全天候无人值守运行,还是全程有人监控,也会让方案产生巨大差异。SCHUNK 的自动化评估诊断服务可实现全方位评估,确保这些因素从规划之初就被充分考量。

自动化是应对当下诸多挑战的关键手段,涵盖用工短缺、成本攀升与人口结构变革等方方面面。立足战略视角、制定务实目标,同时让员工深度参与并借力外部专业技术,就能搭建起面向未来的长效生产体系。只要锚定清晰的发展愿景、稳步落地务实的执行举措,自动化转型便会成为真正的发展良机。 了解更多