In een steeds meer geëlektrificeerde wereld speelt vermogenselektronica een belangrijke rol. Het doel is om elektrische aandrijfsystemen zo efficiënt mogelijk te maken om zuinig en duurzaam met energie om te gaan. Dit is waar de technologieën van Semikron Danfoss een belangrijke rol spelen. Het bedrijf produceert vermogenmodules, halfgeleidercomponenten, schakelaars, stacks en systemen voor automobieltechniek, transportsystemen, industriële installaties en toepassingen voor hernieuwbare energie. "Ons doel is om hoogwaardige elektronische modules aan te bieden, zodat gebruikers hun CO2-uitstoot kunnen verminderen", legt Hanno Bruss, Test Engineer bij Semikron Danfoss Elektronik in Neurenberg, uit. "Geavanceerde elektronische componenten zijn hiervoor de basisvoorwaarde om ervoor te zorgen dat de elektrische systemen perfect en efficiënt werken. Voor ons in de productie ligt de focus daarom op zero-defect productie, compacte vermogenselektronica ontwerpen en een hoog uitgangsvermogen."

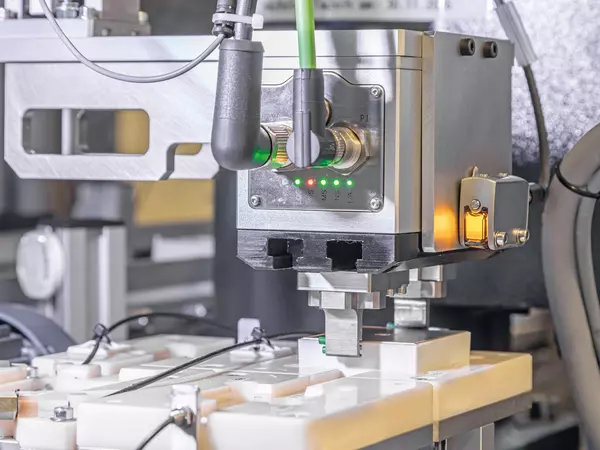

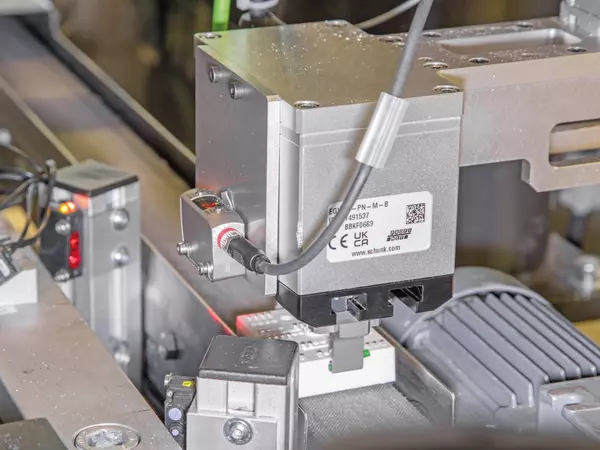

Meet- en testtechnologie speelt daarom een centrale rol bij Semikron Danfoss. "Elke module die hier wordt geproduceerd, ondergaat een uitgebreide functionele controle. Natuurlijk verlaat alleen iO-onderdelen met een score van 100% het bedrijf." De grijptechnologie van SCHUNK speelt een sleutelrol in deze kwaliteitsgarantie. In een gesloten automatiseringscel stroomopwaarts van een meetlijn grijpt de mechatronische parallelgrijper EGU elektronische componenten op een Scararobot. Ze komen aan in stapels trays en bereiken de binnenkant van de cel via een ontstapeleenheid. Hier haalt de grijper op de robot de onderdelen afzonderlijk uit de blisterverpakking en plaatst ze op een smalle transportband om ze naar de meetlijn te brengen. Het onderzoekt de onderdelen nauwkeurig door uitgebreide eindmetingen uit te voeren van de statische, optische, tactiele, dynamische en elektronische parameters. De resultaten van elke afzonderlijke module worden gedocumenteerd en opgeslagen. Aan het einde van de kwaliteitscontrole in de ongeveer zes meter lange meetlijn worden de verwijderde producten gemarkeerd met een laser en teruggestapeld in trays om te worden verpakt als eindproducten.

De verwerkingscapaciteit hangt af van de onderdelen en het aantal parameters dat gemeten moet worden. De meetlijn werkt momenteel in drie ploegen van maandag tot vrijdag. "Het belangrijkste element van dit systeem is de continue en betrouwbare toevoer van de onderdelen vanuit de robotcel", zegt Hanno Bruss. "Dat betekent dat de grijper bijzonder belangrijk is." Het systeem in de fabriek in Neurenberg werkt al enkele jaren met een elektrische grijper van automatiseringsspecialist SCHUNK. "We werken al heel lang samen met SCHUNK," bevestigt Bruss. "We gebruiken de SCHUNK-grijpers ook op veel andere sites. Op deze cel werd een model geïnstalleerd dat niet meer wordt gebruikt. Zo kwam de EGU in beeld en we waren al meteen onder de indruk," herinnert Bruss zich. De eerste inspectie van de nieuwe elektrische parallelgrijper vond plaats op de SPS in 2022. "Ik kreeg meteen een product om uit te proberen en kon het in de praktijk testen," zegt de ervaren testingenieur. "Vanaf het allereerste begin paste de grijper perfect bij ons en voldeed volledig aan al onze eisen."

Semikron Danfoss stelt zeer specifieke eisen aan de grijper. "Ten eerste is het gewicht behoorlijk beperkt vanwege de robottoepassing. En de EGU voldoet aan deze gewichtslimiet," legt Bruss uit. "Ten tweede hebben we een grote grijperslag nodig van heel klein tot groot, van ongeveer 30 tot 110 millimeter. Ik heb een grondige marktstudie gedaan en zelf verschillende producten getest. De flexibiliteit van de SCHUNK-grijper was een doorslaggevende factor in onze keuze." Hanno Bruss wees er ook op dat er altijd verschillende onderdelen verwerkt moeten worden en dat de flexibiliteit van de grijper ook van invloed is op de variatie van het werkstuk. "Daarom is een servo-elektrische grijper hier de juiste keuze."

De testingenieur merkte op dat de mechatronische EGU ook de voorkeur geniet boven een pneumatische variant voor de veiligheid bij de handling van onderdelen. "De EGU biedt ons procesbetrouwbaarheid, wat erg belangrijk is voor de werking van de meetcel." Een ander belangrijk voordeel van de EGU: "Het werkt perfect, zelfs met een korte naderingsafstand," zegt Bruss. "Omdat we hier in een behoorlijk krappe ruimte moeten werken. Andere grijpers op de markt hadden minstens drie tot vier millimeter speling nodig, wat te veel was voor ons. Met de EGU werkt de korte naderingsafstand heel goed en voldoet deze aan onze eisen." Het feit dat de grijpkracht speciaal kan worden aangepast, sprak ook in het voordeel van de EGU. "Het behoud van de grijpkracht bij spanningsval of -verlies was een ander verkoopargument voor ons," zegt Bruss enthousiast. "We hebben de juiste grijper gevonden in de EGU. Het doet precies wat het moet doen en het maakt volledig gebruik van de voordelen van servo-elektrische grijptechnologie in deze toepassing."

Semikron Danfoss gebruikt EGU grootte 50 in de robotcel. Dit model is geschikt voor de kubusvormige elektronische "MiniSKiiP"-modules en voor andere componentvarianten. De EGU is eenvoudig te integreren, flexibel aanpasbaar en kan op elk moment worden gecontroleerd. Bij stroomuitval of een noodstop blijft ten minste 80% van de grijpkracht betrouwbaar behouden. De positie van de grijpervingers is te allen tijde bekend bij de absolute encoder aan de uitgangszijde, zodat het proces na het inschakelen kan worden voortgezet zonder dat nieuwe referentiepunten moeten worden ingegeven. De EGU is niet in de laatste plaats indrukwekkend dankzij de verscheidenheid aan interfaces en software-integratie. Hanno Bruss heeft al vijf andere EGU modellen bijbesteld en looft de effectieve informatie-uitwisseling met SCHUNK als het gaat om procesverbeteringen. "Voor ons is samenwerking op basis van partnerschap vanzelfsprekend", benadrukt Andreas Fiederling, technisch adviseur grijptechnologie en automatiseringstechnologie bij SCHUNK. "De EGU maakt deel uit van een baanbrekend grijperconcept dat SCHUNK heeft gelanceerd. Samen met onze klanten willen we het beste halen uit al het potentieel op het gebied van flexibiliteit, aanpasbaarheid, toekomstige levensvatbaarheid - en uiteindelijk duurzaamheid. Dit wordt het beste bereikt op ooghoogte."