Bovendien worden in de RailMaint-werkplaatsen ook grote stukken verplaatst, wat grote verantwoordelijkheden met zich meebrengt. Draaistellen en wielstellen voor railvoertuigen die enkele tonnen wegen, worden geïnspecteerd, bewerkt en weer klaargemaakt voor veilig gebruik op de rails. Een essentieel werkstation is de wielstelasreparatie op een grote draaibank, de Gurutzpe GLX 16.10.3. De Spaanse fabrikant heeft de horizontale draaibank ontworpen voor het bewerken van strategische onderdelen in de meest veeleisende sectoren. Het bewerken van assen is zeer veeleisend en veiligheidsrelevant. Er werken enorme krachten rechtstreeks in op de as via het wiel; in het dagelijkse spoorbedrijf oefenen trillingen, schokken en permanente belastingsveranderingen een aanzienlijke druk uit op de as. Een breuk kan leiden tot catastrofes met verstrekkende gevolgen en kan zelfs mensenlevens kosten. "Er hangt veel af van dit centrale bewerkingsstation", aldus Holger Zocher van de afdeling Wielsteltechniek bij RailMaint in Delitzsch. "Het draaiproces moet absoluut nauwkeurig zijn. Veiligheid en precisie hebben de hoogste prioriteit. Maar tegelijkertijd moeten reparaties efficiënt worden uitgevoerd. Er is een bepaalde doorvoercapaciteit nodig, omdat er geen vertragingen of achterstanden in de fabriek mogen zijn. SCHUNK heeft ons met het snelwisselsysteem RAPIDO enorm geholpen om deze uitdagingen aan te gaan", bevestigt de productiemanager.

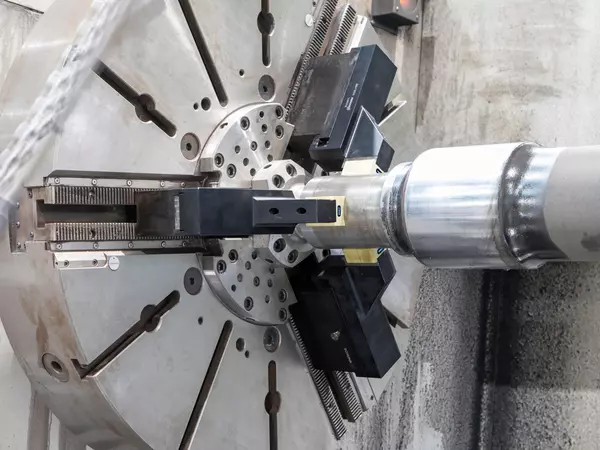

Absolute proceszekerheid en kortere insteltijden - om aan deze eisen te voldoen, heeft SCHUNK aan Delitzsch het snelwisselsysteem RAPIDO voor het wisselen van spanklauwen zonder gereedschap geleverd. "Dit heeft hier echt voor een ommekeer gezorgd," zegt Holger Zocher, die de verbetering in de werkuitvoering prijst. "Voorbereidingstijden zijn niet-productieve tijden en kosten het productiebedrijf geld. Het is heel belangrijk om deze zo veel mogelijk te verminderen voor het concurrentievermogen." RailMaint heeft in 2018 de heavy-duty draaibank van Gurutzpe aangeschaft. Aan de machinezijde is een klauwplaat met een diameter van 1,20 meter geïnstalleerd. De voorbereiding bleek een moeilijke en tijdrovende klus: een arbeider moest via een speciaal gebouwd platform en een ladder op de machine klimmen om de klemschroeven los te draaien en de klemmen te verplaatsen - afhankelijk van de asdiameter. "De spanklauw, die ongeveer 40 kilo weegt, werd gehanteerd door een kraan en moest tegelijkertijd door de arbeider worden vastgehouden en vastgezet, wat alleen mogelijk was met een tweede collega. Drie klemmen per schacht, en dit werd meerdere keren per dag herhaald. Vanuit ergonomisch oogpunt en om gezondheids- en veiligheidsredenen was dit gewoon niet langer haalbaar," aldus de productiemanager. "Het werd duidelijk dat we dingen anders moesten doen en verbeteringen moesten aanbrengen."

Holger Zocher speurde de markt af en kwam bij SCHUNK terecht, dé expert op het gebied van gereedschapshouders en werkstukbevestiging. "SCHUNK is de marktleider, de topleverancier, en zijn voorstel heeft ons overtuigd," aldus Holger Zocher. De technologiepartner uit Lauffen am Neckar bood de oplossing voor de uitdagingen van Delitzsch met het RAPIDO-klemsnelwisselsysteem. Nu kunnen de bekken voor de asbewerking op de zware machine van Gurutzpe met één hand en zonder gereedschap worden verwisseld - er is geen steiger of ladder nodig omdat er aanzienlijk minder gewicht hoeft te worden gemanipuleerd. Een RAPIDO-spanklauw bestaat uit een steunklem en een verwisselbaar inzetstuk. De RAPIDO-steunklem wordt stevig vastgeschroefd op het rooster van de klauwplaat - ongeacht het merk van de klauwplaat - en blijft er vastzitten. Hij hoeft niet meer verplaatst te worden om verschillende assen te bewerken. Het verwisselbare RAPIDO-inzetstuk wordt eenvoudig op de RAPIDO-steunklem geklikt. Het kan worden bewerkt voor verschillende aangepaste klemdiameters en wordt in de steunklem geplaatst voor de betreffende toepassing - gewoon met een klik: de steunklem en het verwisselbare inzetstuk worden ver- of ontgrendeld door handmatig een zijdelingse drukbout te bedienen. De verwisselbare RAPIDO-inzetstukken kunnen universeel worden gebruikt en zijn gemakkelijk te hanteren.

SCHUNK wijzigt de standaardvarianten van de verwisselbare inzetstukken naar wens van de klant en ontwerpt voor specifieke eisen op maat gemaakte producten in speciale fabricaten - volledig individueel afhankelijk van het werkstuk en de klemtaak. Tijdens het instellen is het niet nodig om de juiste positie van de verwisselbare inzetstukken te meten of de schroeven aan te draaien met een momentsleutel. Als de steunklem wordt verwijderd, kunnen ook spanklauwen met conventionele interfaces worden gebruikt. Het systeem is compatibel met alle in de handel verkrijgbare klauwplaten.

Voor een nog grotere procesbetrouwbaarheid gebruikt RailMaint RAPIDO verwisselbare inzetstukken samen met de glasvezel klauwen van QUENTES. Deze klemplaten van glasvezelversterkte kunststof (GFRP) zorgen voor een hoge wrijvingscoëfficiënt van ongeveer 0,3 tot 0,4, waardoor de krachtoverdracht over het hele oppervlak plaatsvindt en het werkstuk dus stevig en betrouwbaar wordt vastgehouden. Dankzij deze GFRP-klauwen vindt het instellen plaats zonder klemsporen te vormen op het werkstukoppervlak. Afdrukken, onnauwkeurigheden of markeringen op de astappen moeten ten koste van alles worden vermeden. "In het verleden hadden we soms het probleem dat de as doordraaide, wat echt slecht nieuws is voor de bewerkingskwaliteit", meldt Holger Zocher. De glasvezel klauwen van QUENTES, die speciaal zijn uitgesneden om op de betreffende as te passen, maken een hogere koppeloverdracht mogelijk. Nu zit alles goed vast en wordt de as niet beschadigd."

De wielstelreparatie wordt op gezette tijden uitgevoerd op basis van tijd en kilometerstand in specifieke revisiefasen. Alle bewerkingsgegevens worden gedocumenteerd - in geval van een ongeluk of storing kunnen alle wielstelgegevens en onderhoudsparameters worden getraceerd. "Wielen en assen moeten exact volgens de oorspronkelijke tekening worden gereproduceerd en aan alle eisen moet worden voldaan, bijvoorbeeld ruwheid, rondheid, radii en alle andere afmetingen", legt Holger Zocher uit. "We hebben hier geen enkele speling, want veiligheid onze hoogste prioriteit. De kwaliteit van de bewerking staat en valt met de kwaliteit van de werkstukklemming. Het RAPIDO-systeem heeft ons meetbare voordelen opgeleverd," bevestigt de productiemanager. Kortere insteltijden, consistent hoge handlingskwaliteit, hogere productiviteit in combinatie met betere arbeidsveiligheid en verbeterde ergonomie - de kosten-batenverhouding met RailMaint is duidelijk te zien.