Aanvoeren en draaien, draaien en afvoeren - in veel procesprocessen zijn zwenkunits nodig om componenten te draaien en te positioneren in overeenstemming met de specifieke toepassing. Hiervoor heeft SCHUNK de robuuste zwenkeenheid SRM in zijn portfolio, die maatstaven zet op het gebied van vermogensdichtheid, duurzaamheid, inbedrijfstelling en onderhoud. Het is nu de standaard voor pneumatisch zwenken tot 180 graden en maakt indruk op machine- en installatiebouwers met zijn combinatie van hoge koppels en hoge massatraagheidsmomenten met korte zwenktijden, grote centreerboring, robuuste lagering en tegelijkertijd slanke interferentiecontour. De automatiseringsexpert SCHUNK heeft nu de SRM-serie in alle stapgroottes afgerond. Gebruikers kunnen nu het formaat gebruiken dat het beste past bij hun vereisten en profiteren van maximale prestaties met compacte afmetingen.

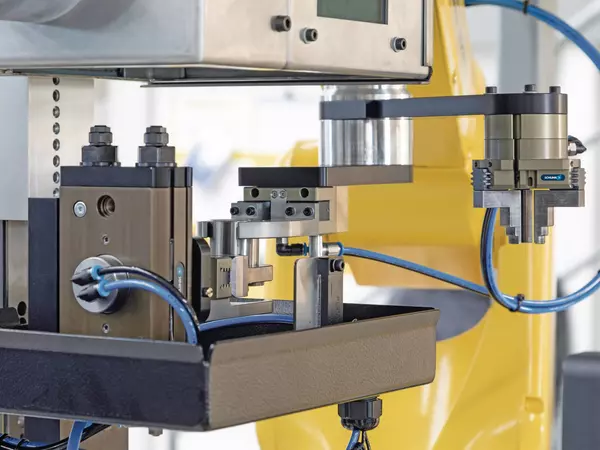

Naast verschillende SCHUNK-grijpers installeerde BFSA ook een SRM 25 in een klantspecifieke automatiseringscel. In deze cel worden voorgedraaide onderdelen afzonderlijk naar een kartelmachine gevoerd. Na het kartelproces wordt het onderdeel verwijderd door de robot en vervolgens gereinigd door afzuiging om koelolie te verwijderen. De robot leidt het onderdeel vervolgens over een meetstation dat het kartelresultaat dynamisch controleert. Vervolgens wordt het via een universele grijper PZN-plus 64 naar het draaistation getransporteerd, zodat het weer uit de cel kan worden verwijderd. Op dit punt vervult de SRM-draai-eenheid een cruciale functie: wanneer het gekartelde onderdeel uit de kartelmachine wordt gehaald, wijst het naar beneden; voor plaatsing op de uitgaande transportband wordt het vervolgens 180 graden omhoog gedraaid door de draai-eenheid.

De ruimte bij dit pick-and-placestation is erg krap. Wat het celontwerp betreft, richt BFSA zich op compactheid - zo veel mogelijk vermogen in zo weinig mogelijk ruimte, in lijn met het basisidee achter het celontwerp. Daarom had BFSA aanvankelijk de zelf ontworpen SRU-plus-zwenkmodule op deze krappe plek geïnstalleerd, die echter te klein was voor wat hij moest doen. Nu heeft de pneumatische zwenkmodule SRM 25 het draaiwerk overgenomen. Omdat SCHUNK de SRM-serie momenteel in alle duidelijk gesorteerde stapgroottes en met een gelijkmatig koppelverloop heeft afgerond, kan BFSA voor dezelfde toepassing een kleinere, lichtere eenheid gebruiken en tegelijkertijd de hogere prestaties benutten: dankzij het grotere koppel van de SRM-module en de hoge energieabsorptie van de schokdempers worden de onderdelen precies en voorzichtig afgezet. "Deze compacte, robuuste SRM 25-zwenkunit heeft ons echt geholpen bij dit strak ontworpen pick-and-placestation", bevestigt Rudolf Martin, design- en productiemanager bij BFSA. "We krijgen hogere prestaties binnen dezelfde installatieruimte en we kunnen de excentrische belasting gemakkelijk voorbij het twaalf uur punt zwenken."

In de kartelcel werken verschillende SCHUNK-grijpers perfect op elkaar in en brengen het onderdeel vlot van het ene naar het andere station. De cel kan tot acht verschillende componenttypes verwerken in verschillende afmetingen en geometrieën. Dankzij een snel klauwsnelwisselsysteem en verschillende wisselsets kan BFSA de grijpervingers flexibel wisselen. Op deze manier kunnen verschillende componenten in de cel worden verwerkt met dezelfde grijpers en dezelfde SRM 25-zwenkunit.

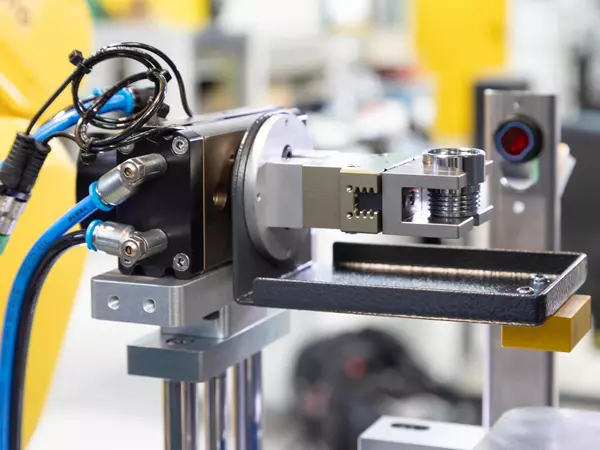

BFSA heeft ook verschillende SRM-modules gebruikt in een speciaal ontworpen markeercel om ervoor te zorgen dat het proces soepel verloopt: eerst worden afgewerkte gedraaide onderdelen na het galvaniseren opgepakt door een PGN-plus-P parallelle grijper op een SRM 16-draaimodule. De eenheid wordt dan via een lineaire schuif naar buiten getild en aan een sensor aangeboden voor aanwezigheidsbewaking. De SRM 16 module draait het werkstuk vervolgens horizontaal 180 graden om het correct uit te lijnen voor het markeerproces. Nu neemt de robot het onderdeel over via de PZN-plus drieklauwgrijper, leidt het voor de markeerlaser en vervolgens naar het loslaadstation. Hier neemt een andere parallelle grijper op een SRM 16-zwenkeenheid het gelabelde eindproduct over. Het wordt 180° gedraaid, opnieuw gecontroleerd door de sensor en naar de volgende verwerkingsstap geleid.

Marco Rombach

In onze flexibele cellen verwerken we zeer kleine en ook relatief grote onderdelen, en één en dezelfde automatiseringsoplossing moet dit prestatiespectrum op één machine kunnen afdekken. We hadden de SRU-plus zelf ontworpen, maar hij was gewoon te klein en kon niet het benodigde vermogen leveren. Maar met de beperkte installatieruimte konden we geen grotere eenheid installeren. Toen kwam de oplossing die de dag redde toen SCHUNK ons de nieuw gedimensioneerde SRM aanraadde. Deze draaibare module is nu verkrijgbaar in alle stapmaten, dus we konden de maat kiezen die het beste bij ons past. Ondanks de relatief kleine inbouwruimte biedt de SRM hogere maximale momenten en betere demping, en draait hij met absolute stabiliteit.

De SRM is sindsdien in ons hele bedrijf in gebruik, omdat het een sprong in grootte en tegelijkertijd een grotere vermogensdichtheid mogelijk maakt. Aangezien het ons kernconcept is om compacte cellen te bouwen die ook gemakkelijk te integreren zijn in de ruimte van de klant, is installatieruimte altijd een probleem voor ons. We hebben altijd volledige prestaties nodig in de kleinst mogelijke ruimte. Daarom komt de SRM voor ons precies op het juiste moment.

Misschien zijn er alternatieven. Maar wat we nodig hebben is absolute betrouwbaarheid, en die vinden we met SCHUNK-componenten. Onze klanten zijn afhankelijk van betrouwbaarheid. Hun systemen draaien het hele jaar door 24/7. Maximale doorvoer, geen stilstand en hoge flexibiliteit zijn de specificaties. Betrouwbaarheid staat bovenaan de lijst en we staan onszelf hier geen experimenten toe, omdat de klant de best mogelijke leveringsprestatie nodig heeft. Dit kunnen we alleen bereiken met topkwaliteit en daarom vertrouwen we op SCHUNK.