Een voortdurend tekort aan geschoolde werknemers, kleine batchgroottes met een grote variatie in onderdelen, toenemende kwaliteitseisen, tijds- en kostendruk: de lijst van uitdagingen waar productiebedrijven vandaag de dag mee te maken hebben, is lang. Het antwoord op veel van de problemen is kort: aangepaste automatisering van bewerkingsmachines heeft het aantal spindeluren aanzienlijk verhoogd - de meetbare, echte machinebedrijfstijd. De productiviteit neemt toe - met hetzelfde aantal machines en werknemers. De nadruk ligt op maatwerk, omdat automatisering net zo individueel moet zijn als elk productieproces.

Het aanbod aan automatiseringsopties is nu enorm, van eenvoudige instapoplossingen tot oplossingen in het hogere segment. Het is niet eenvoudig om hier het overzicht te bewaren. SCHUNK, de specialist voor gereedschaphouders en werkstukbevestiging, grijp- en automatiseringstechniek, heeft de grote vraag naar advies over dit belangrijke onderwerp herkend en ondersteunt klanten met diepgaande knowhow van componenten en toepassingen en hoe alles in de geautomatiseerde productie geïmplementeerd kan worden. "We hebben een uitgebreid portfolio van componenten die nodig zijn in de machine om de productie te automatiseren," aldus Markus Michelberger, salesmanager bij SCHUNK in Mengen. "En we bieden alles wat te maken heeft met het robotondersteund laden en ontladen van onderdelen. Daarom voldoet SCHUNK aan alle eisen die essentieel zijn voor de implementatie van geïndividualiseerde automatisering. Samen met verschillende systeemintegrators kunnen we ook complexe oplossingen implementeren."

Onder invloed van digitalisering en de druk van een toenemend tekort aan geschoolde arbeidskrachten, zijn er oplossingen ontwikkeld die geautomatiseerde productie in vrijwel alle productiesectoren mogelijk maken. "Om succesvol te zijn op de sterk concurrerende markt moeten klanten productiever en kostenefficiënter produceren, maar ze moeten ook een aantrekkelijke en gezonde werkomgeving creëren vanwege de situatie op de arbeidsmarkt om werknemers op de lange termijn aan te trekken en te behouden. En automatisering is hiervoor de sleutel," zegt Michelberger.

Efficiënte en succesvolle automatisering op de lange termijn vereist echter een aanzienlijke hoeveelheid planning en investeringen, die vooral kleine en middelgrote bedrijven zich vaak niet kunnen veroorloven. "Voor hen kunnen eenvoudige instapoplossingen al het beslissende verschil maken en snel echte meerwaarde creëren", zegt Michelberger en voegt eraan toe: "Met de automatiseringscomponenten van SCHUNK, die eenvoudig achteraf op bestaande machines kunnen worden gemonteerd, wordt de productie aanzienlijk flexibeler." In de volgende stap zullen geautomatiseerde en robotondersteunde instelprocessen de productie nog sneller maken. Ze nemen het werk uit de handen van werknemers, zodat ze zich kunnen toespitsen op andere waardetoevoegende taken en het maakt verlengde productiecycli 's avonds en in het weekend mogelijk.

Om elke klant de juiste oplossing te kunnen bieden, heeft SCHUNK zijn gamma automatiseringsopties duidelijk onderverdeeld in vijf uitbreidingsfasen. Lean Automation is perfect voor een kosteneffectieve instap in de wereld van automatisering. In de volgende stap maakt werkstukautomatisering onbemand machinebelading mogelijk. Palletautomatisering is de oplossing voor het klemmen en laden van complexe en zware onderdelen. De slimme combinatie van werkstuk- en palletautomatisering biedt een hoge flexibiliteit en maakt zeszijdige bewerking van componenten mogelijk zonder handmatige tussenkomst. SCHUNK levert de juiste gereedschapshouders en werkstukbevestiging voor een efficiënte werking van flexibele fabricagesystemen (FFS) voor klanten die hun gehele productie in kaart willen brengen. De experts van SCHUNK bepalen in nauw overleg met de klant welke oplossing het meest geschikt is. Ze analyseren de bestaande machines, de producten en de productieomgeving.

Met SCHUNK Lean Automation kunnen klanten eenvoudig en kosteneffectief aan de slag door de bestaande middelen van hun machines te gebruiken voor geautomatiseerd laden. De opslagruimte voor onbewerkte en bewerkte werkstukken bevindt zich binnen het bewegingsbereik van het systeem en de werkstukhantering gebeurt binnen de machine met behulp van een grijper met spindelinterface. Slimme en flexibele gereedschappen zoals de GSW-B-spindelgrijper, de TENDO Silver, die compatibel is met alle spindels van bewerkingsmachines, of een klemkrachtblok uit de TANDEM-serie vereisen geen speciale bedieningskennis, geen extra benodigde ruimte en geen hoge investeringskosten.

Onbemande machinelooptijden kunnen worden geïmplementeerd met werkstukautomatisering. Zelfs in moeilijke omgevingsomstandigheden is het mogelijk om de machine via een robot te laden met onbewerkte onderdelen uit een externe opslageenheid en de onderdelen na bewerking weer op te slaan in de opslageenheid. Dit is mogelijk dankzij de MTB-toepassingskits van SCHUNK. Hierdoor kan de machine tot 50 procent sneller geladen en gelost worden en wordt de capaciteit beter benut. Daarnaast verhoogt ook het BSWS-R klemsnelwisselsysteem de snelheid. Het stelt robots in staat om onafhankelijk van elkaar van vingers te wisselen op de grijper, flexibel en automatisch tijdens het proces, afhankelijk van de productvariatie.

Als u nog meer flexibiliteit nodig hebt bij de productie van geavanceerde componenten, kies dan voor palletautomatisering. Hier worden werkstukken buiten de machine op pallets gezet en vervolgens als een compleet pakket in het systeem geladen. De werkstukken kunnen handmatig of automatisch in de kleminrichting worden geladen en er weer uit worden verwijderd. Verschillende klemconcepten kunnen worden geïmplementeerd met palletautomatisering, bijvoorbeeld voor kleine batches. Het automatiseringsconcept is echter ook de juiste keuze voor het klemmen van zware en complexe werkstukken en voor hoge eisen aan de klemnauwkeurigheid. Met het modulaire snelwisselpalletsysteem VERO-S van SCHUNK bijvoorbeeld kunnen werkstukken, klem- en bevestigingsmiddelen snel en nauwkeurig worden omgebouwd. Het modulaire systeem biedt meer dan 1000 werkstukklemvarianten. De KONTEC KSC-D handbediende dubbele klemspanners bieden bovendien ook flexibiliteit. De spanner kan, als onderdeel van het KSC modulaire concept, snel en eenvoudig aan nieuwe klemtaken worden aangepast. Door middel van een handige derde-handfunctie kunnen twee werkstukken naast elkaar worden ingevoegd, vastgemaakt en veilig samen worden vastgeklemd.

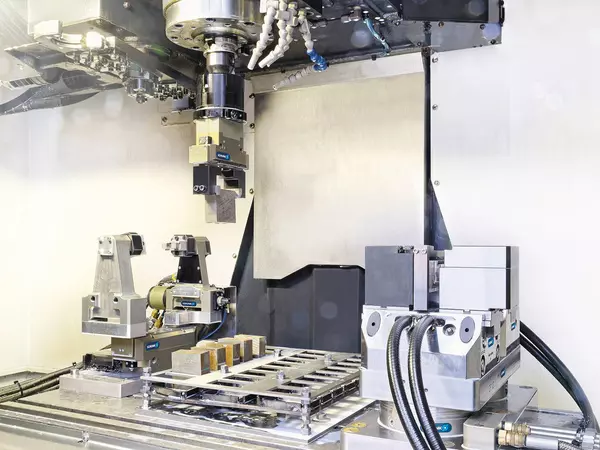

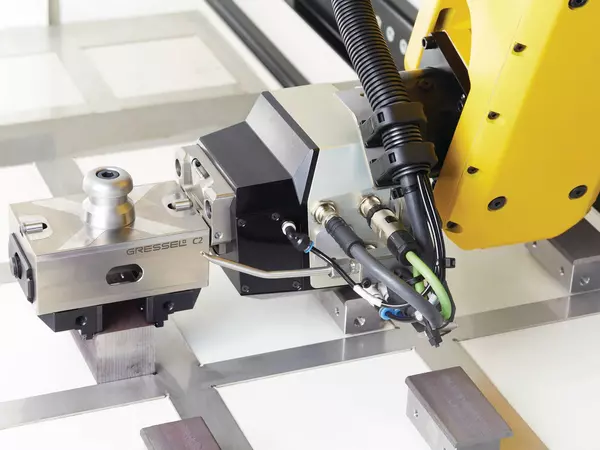

Met de R-C2 biedt SCHUNK een automatiseringsconcept dat de voordelen van werkstuk- en palletautomatisering combineert. De robot grijpt het werkstuk in het opslagrek volledig automatisch met een centrische klemspanner R-C2. De klemspanner met het werkstuk wordt vervolgens als een pallet in het palletsnelwisselsysteem van de machine geplaatst. Met de R-C2 kunnen meer werkstukken verwerkt worden zonder handmatige tussenkomst en zijn de insteltijden aanzienlijk korter. De R-C2 is wereldwijd het enige systeem in zijn soort dat het mogelijk maakt om met hoge precisie onbemand een volledig zeszijdig werkstuk te bewerken.

In de laatste uitbreidingsfase van automatisering kunnen flexibele fabricagesystemen (FFS) worden gebruikt om het volledige geautomatiseerde productieproces in kaart te brengen. Alle bewerkingsmachines zijn met elkaar verbonden via aangesloten transport- en opslagsystemen. Transferstations voor de aanvoer van ruwe onderdelen, voor het lokaliseren van afgewerkte onderdelen en voor het laden en lossen van de kleminrichtingen zorgen voor een perfecte benutting van de machine. SCHUNK biedt spantorens aan die gecombineerd kunnen worden met het uitgebreide programma gereedschapshouders en werkstukbevestiging. De specialisten van SCHUNK implementeren in nauwe samenwerking met systeemintegratoren high-end automatiseringsoplossingen die de materiaalstromen optimaliseren en de productiestappen flexibeler maken.

"Klanten die besluiten om hun productie te automatiseren, hebben de belangrijkste stappen al gezet", aldus Markus Michelberger. "Als uw partner voor productiviteit geven we u uitgebreid advies over uw opties en ondersteunen we u tijdens en na de implementatie."

Welke vragen moeten klanten zichzelf stellen als het om automatisering gaat?

De automatisering van bewerkingsmachines is net zo divers als de machinesector zelf. De hamvraag is ook hier: welk type automatisering is het meest geschikt voor mijn productie? In principe zijn de parameters die u moet bekijken vergelijkbaar met die voor de aankoop van een machine. Hoe groot zijn mijn batchgroottes en hoe evalueer ik mijn variatie in onderdelen? Welke machines wil ik automatiseren en hoe lang moeten ze draaien? Deze factoren kunnen zeker worden gebruikt om een ruwe voorselectie te maken voor een geschikte automatiseringsoplossing.

Is er een goede of verkeerde manier om te automatiseren?

Goed of fout is niet helemaal de juiste formulering. Een automatisering kan meer of minder geschikt zijn. Dit brengt ons terug bij de antwoorden op de eerste vraag. De juiste oplossing vinden in de jungle van automatiseringsoplossingen is zeker niet eenvoudig. Advies inwinnen, is hier het allerbelangrijkste. De klant moet eerst beslissen welke partners hij vertrouwt en wie hij wil aanspreken om hem de beste oplossing te bieden op basis van hun expertise en ervaring.

Hoe kan SCHUNK klanten ondersteunen?

Intelligentie en flexibiliteit zijn de essentieel in automatisering. In de afgelopen jaren hebben we veel producten verder ontwikkeld om beter te kunnen voldoen aan de speciale eisen van het automatisch laden van bewerkingsmachines. Dit geldt voor de handling van onderdelen voor middelgrote en grote batchgroottes en voor de automatisering van batchgrootte 1 met pallethandling. Ons voordeel is ons uitgebreide portfolio: We kunnen de juiste componenten aanbieden voor alle soorten automatisering van bewerkingsmachines en we zijn zeer vertrouwd met de toepassingen. Kortom: SCHUNK biedt de juiste componenten voor de tafel, de spindel en de robot en weet hoe productie werkt. Klanten krijgen componenten en knowhow van één enkele bron.