Il est probable que la plupart des conducteurs attendent avec impatience le nettoyage complet de leur véhicule. Malheureusement, ce bel éclat ne dure qu'un temps, surtout sur les jantes, car la poussière de frein se reforme rapidement. Le revêtement noir est non seulement inesthétique, mais également nocif pour la santé. Le frottement généré lors de chaque freinage produit une abrasion avec des particules de différentes tailles - de la poussière fine d'une taille inférieure à 10 micromètres à la poussière ultrafine avec des particules inférieures à 0,1 micromètre, qui pénètrent dans la circulation sanguine via les poumons et peuvent entraîner des maladies respiratoires et cardio-vasculaires. Afin de réduire ce risque potentiel, les émissions de poussières fines provenant des freins doivent être réduites de manière significative. La nouvelle norme d'émission Euro 7 régit toutes les émissions des véhicules, qu'il s'agisse des particules des gaz d'échappement ou de l'abrasion des pneus et des freins, et devrait s'appliquer à toutes les voitures particulières nouvellement immatriculées à partir de la fin de l'année 2027. EMAG LaserTec a développé un nouveau concept de machine pour la production des disques de frein du futur, qui applique un revêtement en métal dur sur le disque de frein par soudage par dépôt au laser.

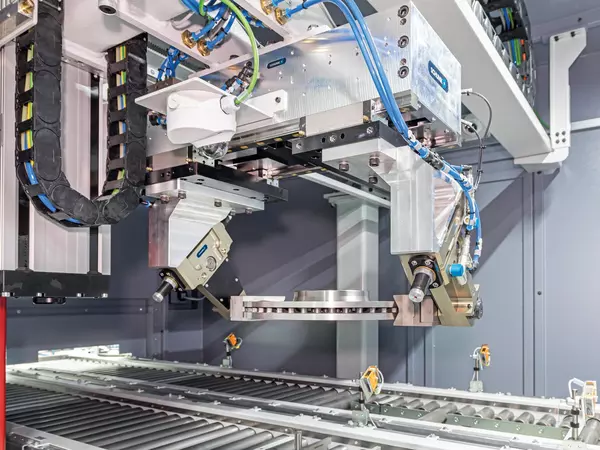

« Nous avons lancé l'ELC 450 LMD pour que nos clients puissent répondre aux exigences du disque de frein du futur. Il utilise la méthode « Laser Metal Deposition » (LMD - soudage par dépôt au laser) pour appliquer un revêtement à deux couches sur le disque de frein, ce qui le rend pratiquement imperméable à l'usure et à la corrosion, tout en réduisant de manière significative les émissions de poussières fines », confirme Martin Fritz, chef de l'équipe de développement chez EMAG LaserTec à Heubach. « SCHUNK nous a apporté un soutien important dans la réalisation de l'alimentation automatisée des composants vers la cellule laser dans le cadre d'un processus compact et fiable, avec un taux de cycle spécifié. Le préhenseur pneumatique à course longue PLG est utilisé en conjonction avec les doigts rotatifs universels GFS - c'est une solution de manutention convaincante pour nous dans la nouvelle machine ». Les ingénieurs concepteurs d'EMAG ont installé la pince à course longue sur un portique linéaire dans l'ELC. « Nous avons pu nous passer d'un robot classique pour l'alimentation des composants, car il n'y a pas de place pour lui dans cet espace de travail exigu », explique Martin Fritz à propos de l'environnement ELC. « La manipulation linéaire existante d'EMAG et le préhenseur PLG de SCHUNK, ainsi que les doigts rotatifs de GFS, permettent d'obtenir une cinématique idéale pour l'entrée et la sortie des disques de frein ».

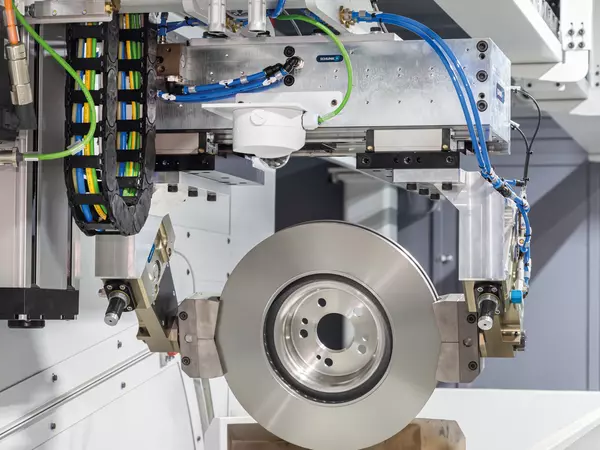

La solution compacte de chargement et de déchargement dans l'espace de travail de l'ELC 450 LMD DUO s'avère robuste dans le fonctionnement de deux cellules laser. Le PLG commence son travail au niveau du convoyeur à rouleaux en prenant le disque de frein en fonte grise pré-centré, qui pèse environ 30 kilogrammes. Il aura été nettoyé, pesé et préchauffé à environ 300 degrés Celsius au cours des processus en amont, et peut être acheminé vers le convoyeur à rouleaux en mode manuel, semi-automatique ou entièrement automatisé, en fonction de la manière dont le client a structuré sa fabrication. Le PLG guide maintenant le disque horizontal jusqu'à la broche de montage de la première cellule laser. C'est là qu'est appliquée la première couche, une couche de protection contre la corrosion en acier inoxydable. Une fois que l'unité laser hermétique a libéré le disque, le PLG le soulève de la broche et le fait tourner à l'aide des doigts rotatifs GFS avant de le replacer sur la broche de serrage. La deuxième face du disque reçoit ensuite sa couche de protection contre la corrosion. Ensuite, lorsque la première station laser a finalement libéré le disque, le système de manutention passe à la station suivante, au-dessus de l'entonnoir d'aspiration, qui aspire les résidus de poussière métallique. Le disque est également retourné au-dessus de l'entonnoir, afin de l'aspirer sur les deux faces. Enfin, le PLG achemine le disque horizontalement vers la deuxième station laser, où la couche de carbure dur est soudée, une nouvelle fois sur les faces supérieure et inférieure.

Dans les deux cellules de l'ELC 450 LMD DUO, le matériau de revêtement est introduit sous forme de poudre et fusionné sur la surface du composant par laser. Après un total de quatre processus de revêtement - deux faces du disque et deux cellules - le disque de frein est prêt à être déchargé. EMAG a équipé les processus d'application du laser de mesures d'assurance qualité en ligne, telles qu'un capteur d'épaisseur de revêtement qui vérifie l'épaisseur du revêtement, ce qui signifie qu'il est garanti que les pièces non conformes seront éjectées du processus par un mécanisme intégré. Le PLG amène les disques de frein revêtus finis au point de sortie de l'espace de travail ELC sur les convoyeurs à rouleaux correspondants pour l'enlèvement des pièces ; les processus en aval, tels que la rectification et le nettoyage, ont ensuite lieu.

« Notre cahier des charges pour la pince de ce nouveau concept de machine était très clair », résume Martin Fritz : une longue course pour une pièce en forme de disque d'un diamètre de 250 à 500 millimètres, une force pour une pièce pesant environ 30 à 50 kilogrammes, une hauteur de préhension d'environ 10 à 45 millimètres, et une robustesse suffisante pour un environnement avec des poussières résiduelles de métal. « L'espace de travail confiné de l'ELC a imposé des contraintes supplémentaires », explique le chef de l'équipe de développement. « La solution doit être compacte. Nous voulons que le composant soit alimenté et déchargé en position horizontale, et que la course ouverte de la pince se déplace toujours dans le sens du processus. La liberté de réglage sur une gamme définie de pièces à usiner est également une exigence, car nous voulons pouvoir saisir toutes les tailles de disques avec un seul jeu de mors. Nous avons également besoin de sécurité : Le contrôle analogique de la course des mors nous permet de savoir directement si la pièce est correctement saisie. Enfin, la rotation doit être rapide ».

Un concept de machine sophistiqué pour la production des disques de frein de l'avenir nécessite des composants tout aussi sophistiqués. Il est rapidement apparu que la nouvelle pince à course longue de SCHUNK était la bonne solution. « La configuration de la pince avec Jürgen Kolbus, ici au bureau, a facilité le travail et permis de gagner beaucoup de temps », confirme Martin Fritz. « Cela n'a pris que quelques minutes et nous avons eu notre CAO. En moins d'une heure, nous avons pu voir directement dans le bureau d'études si tout allait bien ». Les solutions spéciales dans la fabrication industrielle sont souvent associées à des coûts élevés et à de longs délais de livraison. Les gammes de produits rapidement configurables de SCHUNK sont la réponse à ce problème : les clients reçoivent rapidement une solution individuelle et abordable, même pour les petites tailles de lots et les demandes élevées. Les doigts rotatifs GFS, avec un temps de rotation de seulement 0,8 seconde, ont été le dernier facteur décisif pour EMAG dans le choix de cette solution : « Les doigts GFS de SCHUNK étaient la meilleure solution pour le processus spécifique », souligne Martin Fritz. EMAG a installé le PLG taille 50 dans l'ELC 450 LMD DUO, et a répondu à toutes les spécifications.

Un processus complet et entièrement automatisé dans le système de revêtement prend un peu moins de quatre minutes. Éviter les temps de préparation et les temps secondaires, l'automatisation 24/7, les cadences rapides - pour EMAG, le nouveau système d'application laser doit répondre aux exigences de quantité élevées résultant de l'entrée en vigueur de la norme Euro 7. Le PLG, associé aux doigts rotatifs GFS, contribue de manière significative à cet objectif, en termes de qualité, de sécurité et de rapidité du processus.