Als contractfabrikant produceert Torneria Novoletto vanuit haar Italiaanse vestiging in Lainate bij Milaan componenten voor eindgebruikers in de chemische, farmaceutische en medische industrie. De werknemers zijn ook de eigenaren - drie broers die het bedrijf blijven runnen dat in 1984 door hun grootvader werd opgericht. Ze verwerken voornamelijk materialen zoals aluminium, staal, titanium en kobalt-chroom tot complexe kleine onderdelen met een werkstukgewicht tot ongeveer twee kilogram. Het bedrijf produceerde de onderdelen aanvankelijk mechanisch op handmatige freesmachines en introduceerde het eerste numeriek bestuurde machinecentrum in 2003 - vandaag de dag zijn er tien machines in bedrijf.

"De speciale uitdaging in ons geval bij de productie van onderdelen is de hoge precisie en hoge procesbetrouwbaarheid," benadrukt Massimo Novoletto, een van de drie bedrijfseigenaren van Torneria Novoletto." De bewerkingen die we uitvoeren hebben meestal betrekking op middelgrote batches, maar elk onderdeel neemt een aanzienlijke hoeveelheid tijd in beslag - tot wel twee of drie uur. Met slechts drie werknemers in de werkplaats was het niet mogelijk om de machines volledig te benutten. Tot nu toe draaiden de bewerkingscentra alleen voor relatief korte periodes - maximaal tien uur per dag - en bleven ze 's nachts ongebruikt. Deze inefficiëntie werd nog verergerd door het feit dat Torneria Novoletto moeite had om gekwalificeerde en ervaren machineoperators te vinden. Zoals veel werkplaatsen en bedrijven hadden ze te kampen met een tekort aan geschoold personeel - een belangrijke factor die verhinderde dat het volledige productiviteitspotentieel van de machines en systemen werd gerealiseerd.

"Dankzij onze jarenlange leverancier Uemme uit Coccaglio gebruikten we al moderne kwaliteitsapparatuur, snelwisselpalletsystemen, klempallets met spanklemmen en SCHUNK-gereedschapshouders", vervolgt Edoardo Novoletto. "Door de bedrijfsapparatuur en de procesbetrouwbaarheid continu te optimaliseren, konden we de insteltijden van de machines en de kwaliteit van de producten verbeteren - maar het was nog niet genoeg." Een oplossing om de productie verder te optimaliseren en piekbelastingen op te vangen was automatisering. Voor Torneria Novoletto was een belangrijk doel het verhogen van het machinegebruik, bijvoorbeeld door 24 uur per dag onbemand te kunnen werken. "Naast de noodzaak om 24 uur per dag onbemand te werken, waren we vastbesloten om de productie te optimaliseren door over te stappen van een handmatig naar een geautomatiseerd proces dat flexibel kan reageren op pieken in de werkbelasting," legt Eduardo Novoletto uit. Torneria Novoletto is al jaren vertrouwd met de werkstuk- en gereedschapklemmiddelen van SCHUNK. Op basis van de sterke relatie en nauwe samenwerking met de automatiseringsspecialist bespraken de twee partners mogelijke oplossingen die waren afgestemd op de specifieke productievereisten van het bedrijf. Na evaluatie van alle haalbare opties werd gekozen voor het R-C2 systeem - een hybride oplossing die palletautomatisering en directe werkstukbelading combineert. Met het R-C2 klemblok, dat het werkstuk zowel vastgrijpt als klemt, kunnen gebruikers continu werkstukken van verschillende afmetingen in één proces verwerken - zonder handmatige aanpassingen, wat de insteltijden minimaliseert. Dit maakt het bijvoorbeeld mogelijk om complexe onderdelen en serieproducties te bewerken met een hoge flexibiliteit, precisie en efficiëntie.

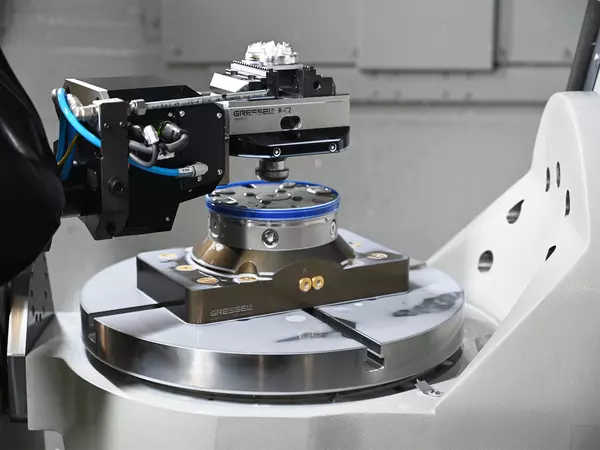

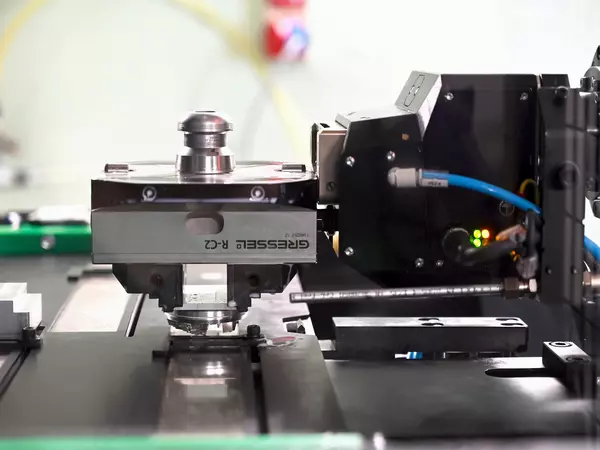

Een speciaal kenmerk van de R-C2 is het zeszijdige station, dat automatisch klemmen van het werkstuk voor OP20 mogelijk maakt en volledige bewerking vanaf alle zes zijden mogelijk maakt. Deze functionaliteit onderscheidt het R-C2 systeem en biedt toegevoegde waarde.

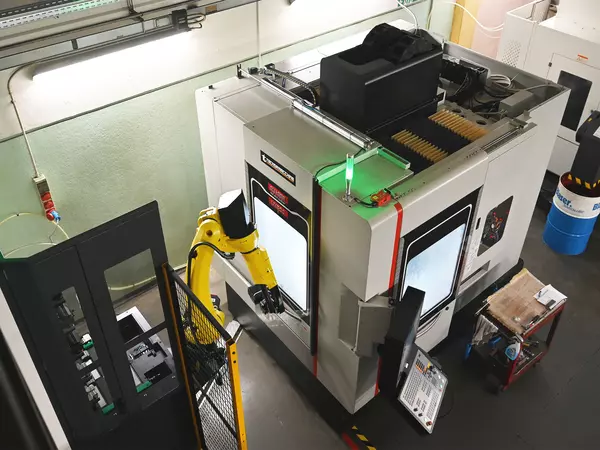

"We besloten een nieuw Quaser UX500 vijfassig bewerkingscentrum van TECNOR Macchine aan te schaffen en integreerden het R-C2 systeem. Deze geautomatiseerde oplossing voldeed het beste aan onze eisen," aldus Massimo Novoletto. Met de R-C2 neemt één enkel toestel zowel de werkstukbehandeling vanuit het magazijn als het positioneren en klemmen van het werkstuk op de machine voor zijn rekening. "Kort gezegd is het een klemmodule die op de robotpols is gemonteerd. Hij pakt eerst de zelfcentrerende klemspanner op, die vervolgens wordt gebruikt om het onbewerkte onderdeel uit een magazijn te halen. De klemmodule positioneert nu de zelfcentrerende klemspanner inclusief het opgespannen werkstuk direct op het palletsnelwisselsysteem van de bewerkingsmachine. Na de bewerking verwijdert de robot de klemspanner met het afgewerkte werkstuk met behulp van de klemmodule en plaatst het in het magazijn voor afgewerkte onderdelen", beschrijft Edoardo Novoletto de processen. Systeemspecialisten van Labormak in Piacenza ondersteunden Torneria Novoletto in hun werkplaats in Lainate met de implementatie van de op maat ontwikkelde automaatcel. Deze concurrerende oplossing is veelzijdig en kan worden aangepast aan de specifieke eisen van elke productiecontext. Het verzekert ook de veiligheid van de fabriek, bijvoorbeeld door het gebruik van moderne veiligheidssystemen zoals het FANUC DCS - een geïntegreerde software die de veiligheid van operators, robots en gereedschappen verzekert - en beveiligingsapparatuur zoals de op de vloer gemonteerde laserscanner. Deze systemen garanderen de veiligheid van de operator en maken gebruik van de cel zonder beschermende barrières mogelijk.

Voor Alessandro Novoletto is het technologische unique selling point van het R-C2 systeem overtuigend: "Het systeem verbindt het grijpen en klemmen van werkstukken. Het combineert werkstukautomatisering met palletautomatisering. Dit systeem positioneert en klemt componenten automatisch zonder dat er voor elke werkstukvariant aparte kleminrichtingen moeten worden aangeschaft. Een ander voordeel is de veelzijdigheid: door simpelweg de klemmen van de klemspanner te verwisselen, kan bijvoorbeeld worden overgeschakeld van een rond naar een prismatisch werkstuk. De lange slag van de klemspanner zorgt voor een hoge flexibiliteit. Door verschillende klemspanners te gebruiken, kunnen verschillende producten worden verwerkt. Bovendien is ook autonome productie 's nachts en in het weekend mogelijk. "Met deze oplossing combineren we productieoptimalisatie met onbemande productie rond de klok," bevestigt Massimo Novoletto.

Voor Torneria Novoletto is de oplossing die we hebben bedacht optimaal, omdat deze uitstekend voldoet aan de productievereisten met betrekking tot precisie, variatie in onderdelen, complexiteit van onderdelen en partijgroottes. Het bedrijf kan nu flexibel reageren op vragen van klanten, betrouwbaar serieorders afhandelen en het productievolume verhogen zonder extra personeel. Een ander belangrijk aspect voor Torneria Novoletto is de eenvoudige bediening en het gebruik van het R-C2 systeem. Zelfs minder ervaren werknemers kunnen snel leren hoe ze het systeem moeten bedienen en programmeren. Het kleine bedrijf in Noord-Italië kon snel en soepel overschakelen op het nieuwe automatiseringsconcept - het duurde slechts ongeveer acht maanden van het eerste idee tot de implementatie van het systeem. Edoardo Novoletto is ook overtuigd van de samenwerking met SCHUNK: "SCHUNK is voor ons de juiste partner om onze productiviteit te verhogen met als doel onze concurrentiekracht te behouden. Met de R-C2 zijn we nu goed gepositioneerd voor de toekomst."