Alimentazione e rotazione, rotazione e scarico: in molte sequenze di processo sono necessari attuatori rotanti per ruotare e posizionare i componenti in base alla specifica applicazione. SCHUNK quindi propone nel suo portafoglio il robusto attuatore rotante SRM, che stabilisce standard in termini di densità di potenza, durata, messa in servizio e manutenzione. Oggi è lo standard per l'orientamento pneumatico fino a 180 gradi e convince i costruttori di macchine e impianti con la sua combinazione di coppie elevate ed elevati momenti di inerzia di massa con tempi di rotazione brevi, grande foro centrale, cuscinetti robusti e allo stesso tempo profilo d'interferenza sottile. L'esperto di automazione SCHUNK ha ora completato la serie SRM in tutte le misure Gli utenti possono ora utilizzare la misura che meglio si adatta alle loro esigenze e beneficiare delle massime prestazioni con dimensioni compatte.

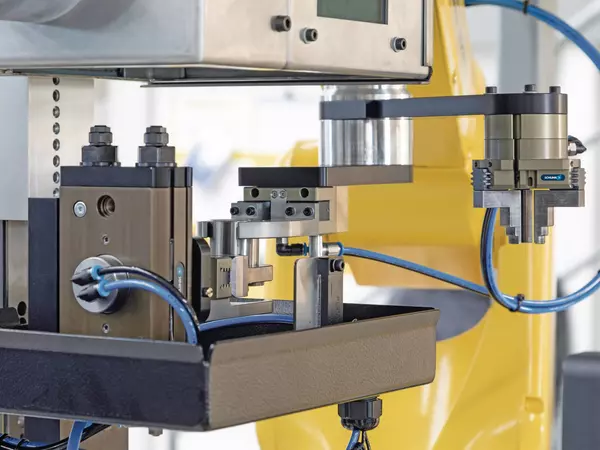

Oltre a diverse pinze SCHUNK, BFSA ha installato anche un SRM 25 in una cella di automazione specifica del cliente. In questa cella i pezzi pretorniti vengono alimentati singolarmente ad una macchina godronatrice. Dopo il processo di zigrinatura, il robot rimuove il componente che viene poi pulito mediante aspirazione per eliminare l'olio di raffreddamento. Il robot guida quindi il componente su una stazione di misurazione che controlla dinamicamente il risultato della godronatura. Successivamente viene trasferito alla stazione di rotazione tramite una pinza universale PZN-plus 64 in modo da poter essere nuovamente scaricato dalla cella. A questo punto l'attuatore rotante SRM svolge una funzione cruciale: quando il componente zigrinato viene prelevato dalla macchina godronatrice è rivolto verso il basso, per il posizionamento sul nastro trasportatore in uscita viene quindi ruotato verso l'alto di 180 gradi dall'attuatore rotante.

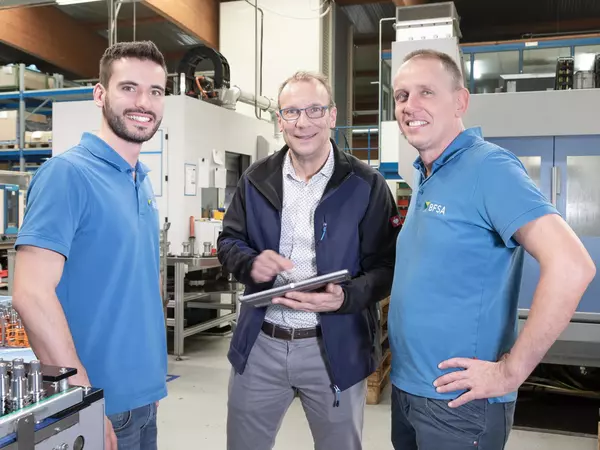

Lo spazio in questa stazione di pick-and-place è estremamente ridotto. Per quanto riguarda la progettazione delle celle, BFSA si concentra sulla compattezza: il massimo della potenza nel minor spazio possibile, secondo l'idea di base della progettazione delle celle. Per questo motivo la BFSA aveva inizialmente optato per questo spazio ristretto il modulo girevole SRU-plus progettato internamente, che però era sottodimensionato per l'attività cui era destinato. Ora il modulo rotante pneumatico SRM 25 ha prelevato il pezzo da tornire. Poiché SCHUNK ha attualmente completato la serie SRM in tutte le dimensioni di passo chiaramente graduate e con una progressione di coppia uniforme, BFSA può utilizzare un'unità più piccola e leggera per la stessa applicazione e allo stesso tempo sfruttare le prestazioni più elevate: grazie alla maggiore coppia del modulo SRM e l'elevato assorbimento di energia degli ammortizzatori, i componenti vengono depositati in modo preciso e delicato. "L'attuatore rotante SRM 25, compatto e robusto, ci ha davvero aiutato in questa stazione pick-and-place dallo spazio ridotto", conferma Rudolf Martin, responsabile progettazione e produzione presso BFSA. "Otteniamo prestazioni più elevate nello stesso spazio di installazione e possiamo gestire senza alcuna difficoltà la rotazione del carico eccentrico oltre la posizione a ore dodici."

Nella cella di godronatura, diverse pinze SCHUNK interagiscono perfettamente e trasferiscono senza difficoltà il componente da una stazione a quella successiva. La cella può elaborare fino a otto diversi tipi di componenti di varie dimensioni e geometrie. Grazie a un sistema di cambio rapido delle ganasce e a diversi set di cambio, BFSA può sostituire con flessibilità le dita di presa. In questo modo è possibile movimentare diversi componenti nella cella con le stesse pinze e la stessa unità girevole SRM 25.

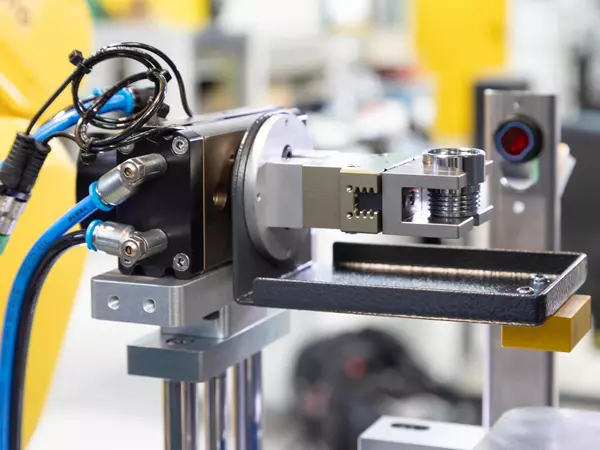

BFSA ha anche utilizzato diversi moduli SRM in una cella di marcatura progettata su misura per garantire che il processo si svolga senza intoppi: in primo luogo, i pezzi finiti torniti vengono prelevati da una pinza parallela PGN-plus-P su un attuatore rotante SRM 16 dopo la galvanizzazione. L'unità viene quindi sollevata tramite una slitta lineare e presentata a un sensore per il controllo di presenza. Il modulo SRM 16 ruota quindi il pezzo orizzontalmente di 180 gradi per allinearlo correttamente per il processo di marcatura. Ora il robot prende il componente tramite la pinza a tre griffe PZN-plus, lo guida davanti al laser di marcatura e poi alla stazione di scarico. Qui un'altra pinza parallela su un attuatore rotante SRM 16 preleva il componente etichettato finito. Viene ruotato di 180 gradi, nuovamente controllato dal sensore e avviato alla fase di lavorazione successiva.

Marco Rombach

Nelle nostre celle flessibili trattiamo sia pezzi molto piccoli che relativamente grandi e la stessa soluzione di automazione deve essere in grado di coprire questo spettro di prestazioni su una macchina. Avevamo progettato noi stessi l'SRU-plus, ma era semplicemente troppo piccolo e non poteva fornire la potenza necessaria. Considerato, comunque, lo spazio di installazione limitato, non potevamo montare un’unità più grande. Poi è arrivata la soluzione che ha salvato la situazione quando SCHUNK ci ha consigliato l'SRM di nuova dimensione. Questo modulo girevole è ora disponibile in tutte le misure, quindi abbiamo potuto accedere alla dimensione più adatta a noi. Nonostante lo spazio di installazione relativamente ridotto, l'SRM fornisce momenti massimi più elevati, un migliore smorzamento e garantisce assoluta stabilità.

Da allora l'SRM è entrato in uso in tutta la nostra azienda perché consente un salto di dimensioni verso il basso con allo stesso tempo una maggiore densità di potenza. Poiché il nostro concetto principale consiste nel costruire celle compatte che siano anche facili da integrare nello spazio del cliente, lo spazio di installazione è sempre un problema per noi. Abbiamo costantemente bisogno della massima prestazione nel minor spazio possibile. Ecco perché per noi l'SRM è arrivato proprio al momento giusto.

Forse ce ne sono. Ma quello che ci occorre è l'affidabilità assoluta, e i componenti SCHUNK ce la garantiscono. I nostri clienti dipendono dall’affidabilità. I loro sistemi funzionano 24 ore su 24, 7 giorni su 7, tutto l'anno. Massima produttività, assenza di tempi di inattività ed elevata flessibilità sono le specifiche. L'affidabilità è in cima alla lista e qui non ci permettiamo alcun esperimento, perché il cliente ha bisogno delle migliori prestazioni di consegna possibili. E possiamo raggiungere questo obiettivo solo con la massima qualità, ecco perché ci affidiamo a SCHUNK.