È probabile che la maggior parte degli automobilisti non veda l'ora di far pulire completamente il proprio veicolo. Sfortunatamente, soprattutto sui cerchioni, la bella lucentezza dura solo per poco tempo, perché la polvere dei freni si accumula rapidamente. Il rivestimento nero non è solo esteticamente sgradevole, ma anche dannoso per la salute. L'attrito generato durante ogni frenata produce abrasione con particelle di varie dimensioni: dalla polvere fine con particelle di dimensioni inferiori a 10 micrometri alla polvere ultrafine con particelle inferiori a 0,1 micrometri, che entrano nel flusso sanguigno attraverso i polmoni e possono causare malattie respiratorie e cardiovascolari. Per ridurre questo pericolo potenziale, le emissioni di polveri sottili dai freni devono essere ridotte in modo significativo. La nuova norma sulle emissioni Euro 7 regolamenta tutte le emissioni dei veicoli, sia quelle di particolato che quelle derivanti dall'abrasione di pneumatici e freni, e dovrà essere applicata a tutte le autovetture di nuova immatricolazione a partire dalla fine del 2027. Per la produzione dei dischi dei freni del futuro, EMAG LaserTec ha sviluppato un nuovo concept di macchina che applica un rivestimento in metallo duro al disco del freno mediante saldatura a deposizione laser.

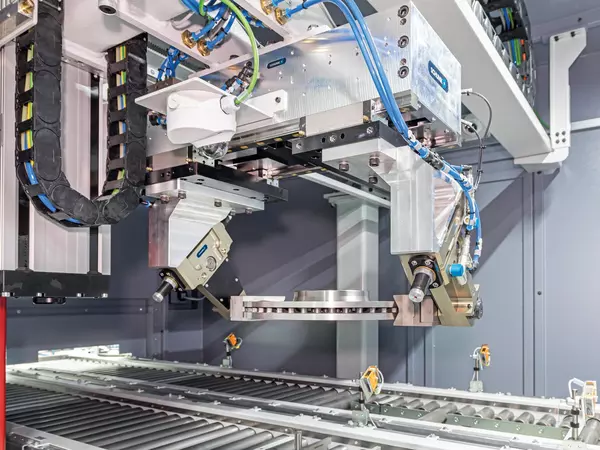

"Abbiamo lanciato l'ELC 450 LMD affinché i nostri clienti possano soddisfare i requisiti dei dischi dei freni del futuro. Utilizza la tecnica "Deposizione laser di metalli" (LMD) per applicare un rivestimento a due strati sul disco del freno, rendendolo praticamente impermeabile all'usura e alla corrosione, riducendo significativamente le emissioni di polveri sottili", conferma Martin Fritz, responsabile del team di sviluppo presso EMAG LaserTec di Heubach. "SCHUNK ci ha fornito un supporto significativo nella realizzazione dell'immissione automatizzata dei componenti nella cella laser in un processo compatto e affidabile e con una velocità di ciclo specificata. La pinza pneumatica a corsa lunga PLG viene utilizzata insieme alle griffe rotanti universali GFS: per noi questa è una soluzione di manipolazione convincente nella nuova macchina". I progettisti EMAG hanno installato la pinza a corsa lunga su un portale lineare nell'ELC. "Siamo riusciti a fare a meno di un robot classico per l'alimentazione dei componenti, perché non c'è spazio sufficiente in un ambiente di lavoro così ristretto", afferma Martin Fritz, spiegando l'ambiente ELC. "La manipolazione lineare esistente di EMAG e la pinza SCHUNK PLG, insieme alle griffe rotanti GFS, garantiscono una cinematica ideale per l'immissione e l'estrazione del disco del freno".

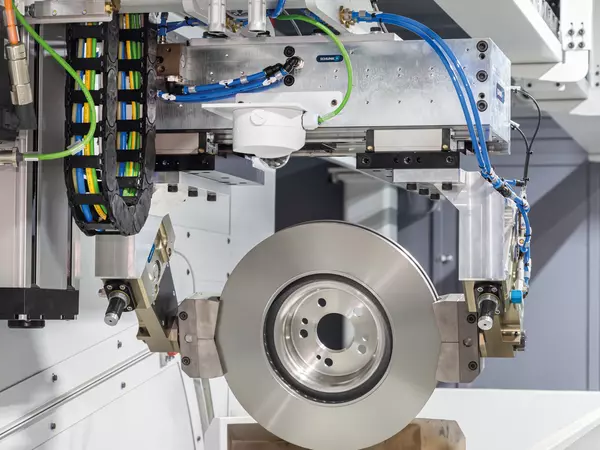

La soluzione compatta di carico e scarico nello spazio di lavoro dell'ELC 450 LMD DUO si dimostra robusta nel funzionamento di due celle laser. La PLG inizia il suo lavoro sul trasportatore a rulli, prelevando il disco del freno in ghisa grigia precentrato, che pesa circa 30 chilogrammi. Sarà stato pulito, pesato e preriscaldato a circa 300 gradi Celsius nei processi a monte e potrà essere immesso nel trasportatore a rulli in modalità manuale, semiautomatica o completamente automatizzata, a seconda di come il cliente ha strutturato la propria produzione. La PLG ora guida il disco orizzontale verso il mandrino di montaggio della prima cella laser. Qui viene applicato il primo strato, uno strato di protezione dalla corrosione in acciaio inossidabile. Dopo che l'unità laser ermeticamente sigillata ha rilasciato il disco, la PLG lo solleva dal mandrino e lo gira utilizzando le griffe rotanti GFS prima di rimetterlo sul mandrino. Successivamente, il secondo lato del disco riceve lo strato di protezione dalla corrosione. Dopodiché, quando la prima stazione laser ha finalmente rilasciato il disco, il sistema di manipolazione si sposta alla stazione successiva, sopra l'imbuto di aspirazione, che aspira i residui di polvere metallica. Il disco viene anche capovolto sopra l'imbuto, in modo da aspirarlo da entrambi i lati. Infine, la PLG immette il disco orizzontalmente nella seconda stazione laser, dove lo strato di carburo duro viene saldato, ancora una volta sui lati superiore e inferiore.

Nelle due celle dell'ELC 450 LMD DUO, il materiale di rivestimento viene immesso sotto forma di polvere e fuso sulla superficie del componente tramite laser. Dopo un totale di quattro processi di rivestimento (due lati del disco e due celle), il disco del freno è pronto per essere scaricato. EMAG ha dotato i processi di applicazione laser di misure di garanzia della qualità in linea, come un sensore dedicato al controllo dello spessore del rivestimento, garantendo così che i pezzi non conformi vengano espulsi dal processo mediante un meccanismo integrato nel processo. La PLG trasporta i dischi dei freni rivestiti finiti al punto di uscita dallo spazio di lavoro ELC sui relativi trasportatori a rulli per la rimozione dei pezzi; a valle seguiranno processi come rettifica e pulizia.

"Le nostre specifiche per la pinza in questo nuovo concept di macchina erano definite in modo molto chiaro", riassume Martin Fritz: una corsa lunga per un componente discoidale con un diametro da 250 a 500 millimetri, forza per un pezzo in lavorazione del peso di circa 30-50 chilogrammi, un'altezza di presa di circa 10-45 millimetri e una robustezza sufficiente per un ambiente con polvere metallica residua. "Lo spazio di lavoro ristretto dell'ELC ha imposto ulteriori vincoli", afferma il team leader dello sviluppo. "La soluzione deve essere compatta. Desideriamo che il componente venga immesso e scaricato in posizione orizzontale e che la corsa della pinza aperta si muova sempre nella direzione del processo. Un altro requisito è la libertà di impostazione su una gamma definita di pezzi, perché vogliamo essere in grado di afferrare dischi di qualsiasi dimensione con un unico set di ganasce. Inoltre abbiamo bisogno di sicurezza: il monitoraggio analogico della corsa della ganascia ci consente di sapere direttamente se viene afferrato il pezzo giusto. E infine, ma non per questo meno importante, la rotazione deve essere rapida".

Un concet di macchina sofisticato per la produzione di dischi dei freni del futuro richiede componenti altrettanto sofisticati. È risultato subito chiaro che la pinza a corsa lunga appena introdotta da SCHUNK era la soluzione giusta. "La configurazione della pinza insieme a Jürgen Kolbus qui alla scrivania ha semplificato notevolmente il lavoro e ci ha consentito di risparmiare molto tempo", conferma Martin Fritz. "Sono stati necessari solo pochi minuti e disponevamo del nostro CAD. Dopo meno di un'ora abbiamo potuto verificare direttamente nel reparto progettazione che tutto funzionasse correttamente". Le soluzioni speciali nella produzione industriale sono spesso associate a costi elevati e lunghi tempi di consegna. Le gamme di prodotti SCHUNK, rapidamente configurabili, sono la risposta a questo problema: i clienti ricevono rapidamente una soluzione personalizzata e conveniente, anche per lotti di piccole dimensioni ed esigenze elevate. Le griffe rotanti GFS con un tempo di orientamento di soli 0,8 secondi sono state il fattore decisivo per EMAG nella scelta di questa soluzione: "Le griffe GFS di SCHUNK erano la soluzione migliore per il processo specifico", sottolinea Martin Fritz. EMAG ha installato la PLG della misura 50 nell'ELC 450 LMD DUO e in questo modo ha soddisfatto tutte le specifiche.

Un processo completo e totalmente automatizzato nell'impianto di rivestimento richiede poco meno di quattro minuti. Eliminazione dei tempi di configurazione e di inattività, automazione 24 ore su 24, 7 giorni su 7, velocità di ciclo elevate: per EMAG il nuovo sistema di applicazione laser deve soddisfare gli elevati requisiti di quantità derivanti dall'entrata in vigore della norma Euro 7. In combinazione con le griffe rotanti GFS, la PLG supporta in modo significativo questo obiettivo, in termini di qualità, sicurezza e velocità del processo.